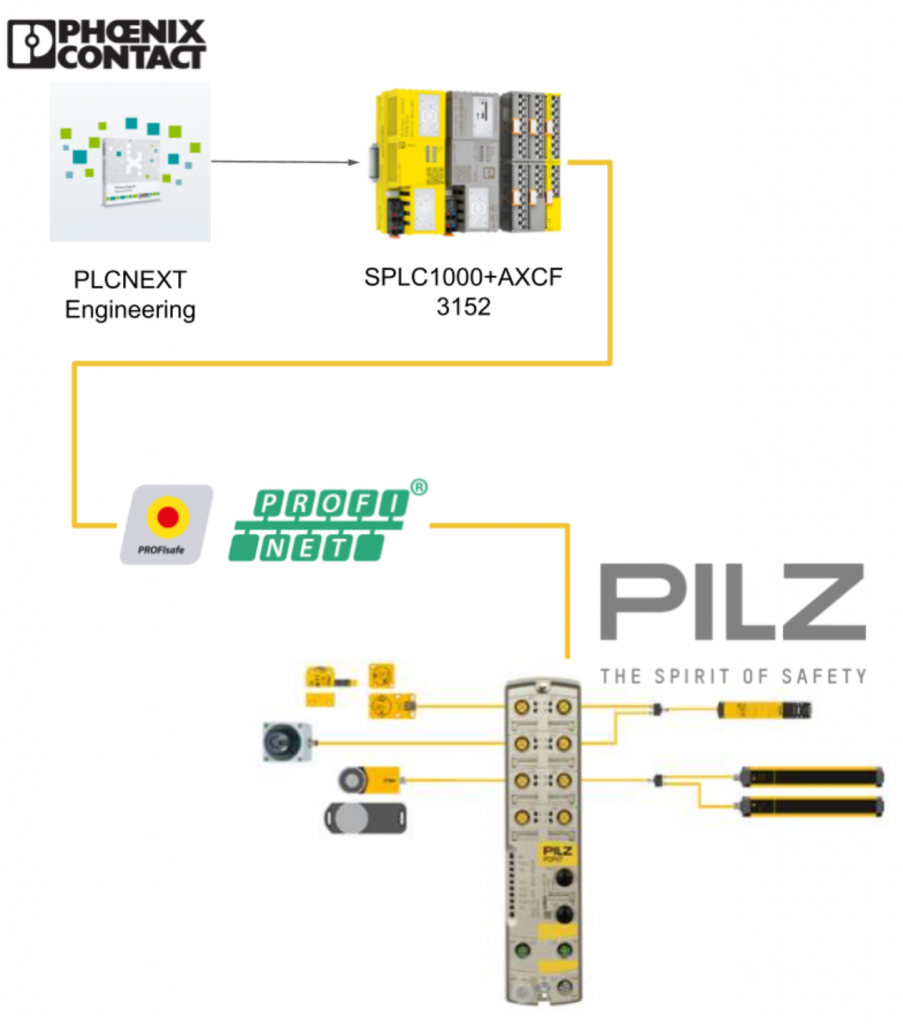

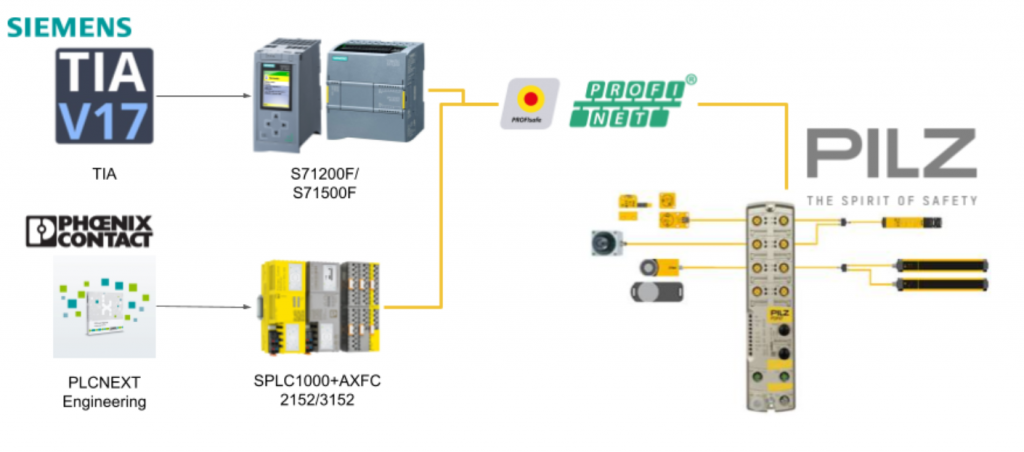

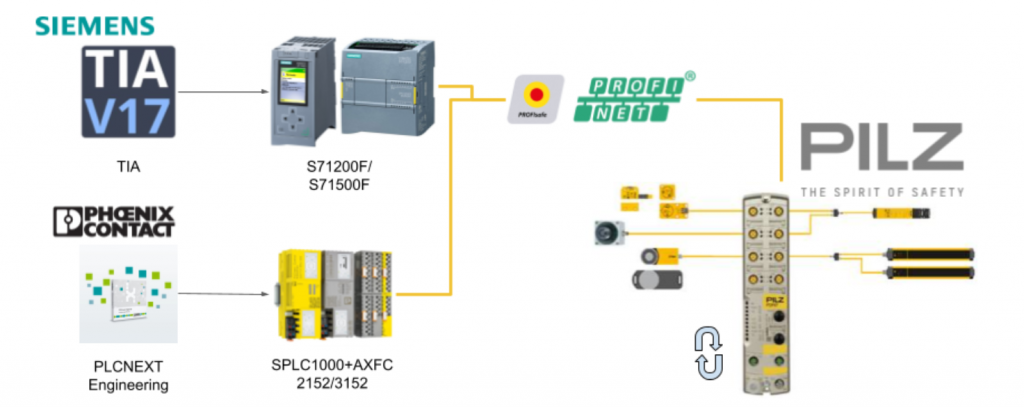

今回はPilzのPDP67第2話でAXCF3152xSPLC1000の組わせてF-HOSTを立ち上げ、PilzのPDP67とProfisafe通信します。またProfisafe通信するとき配慮するWatchdog Timeの考え方・計算についても説明します。

さ、始めよう!

Reference Link

Some Tips about Profisafe..

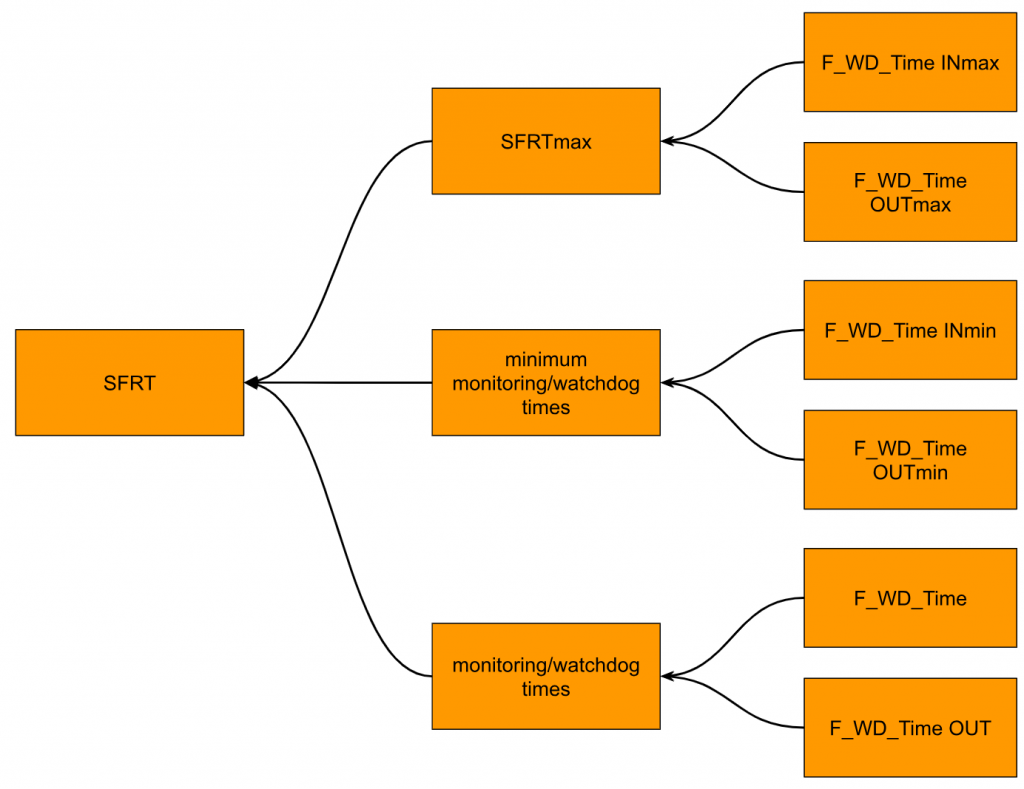

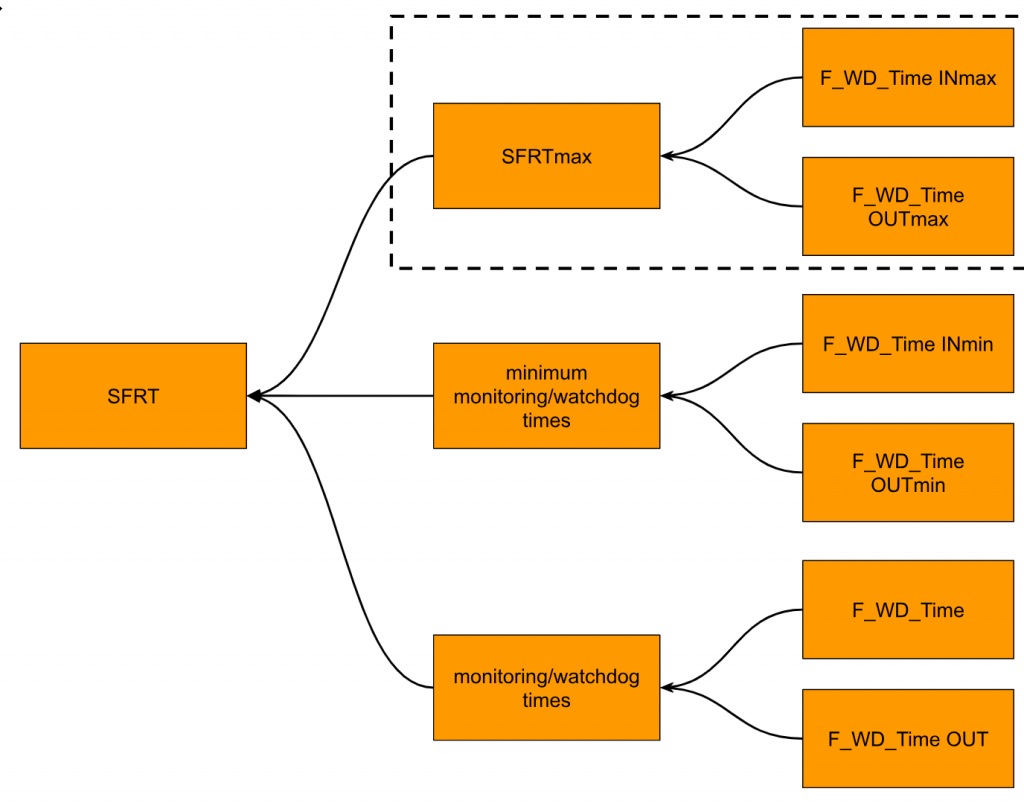

Safety Function Response Time, SFRT

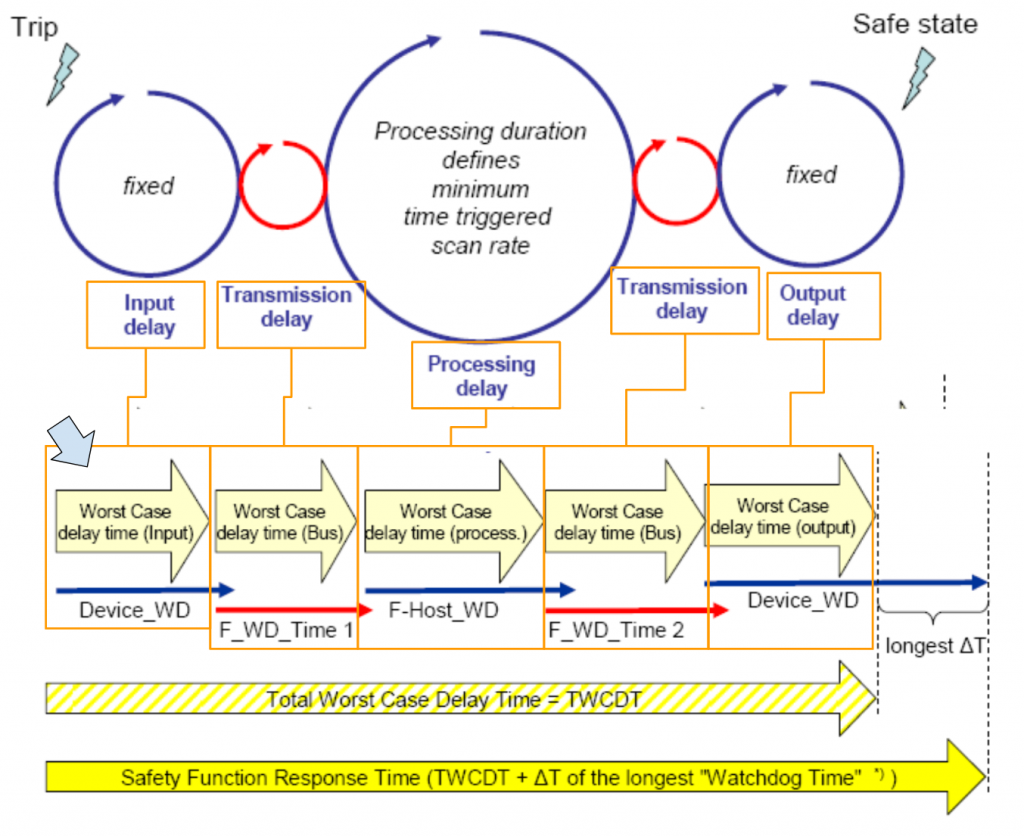

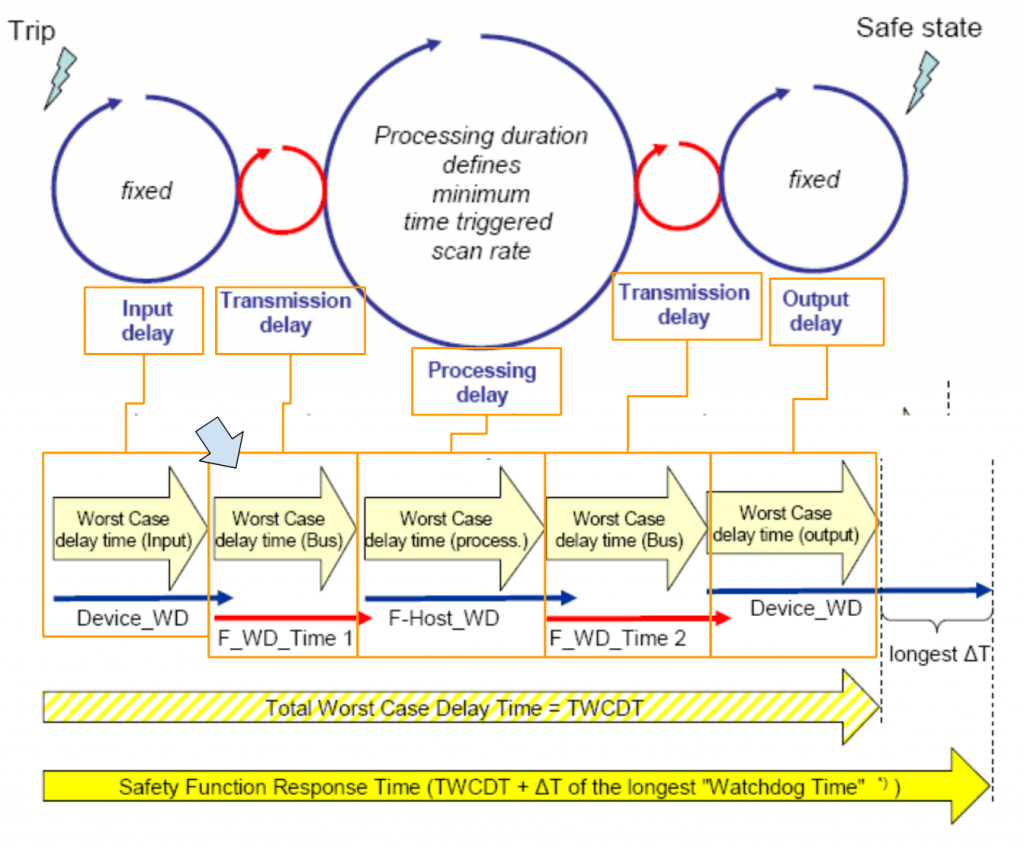

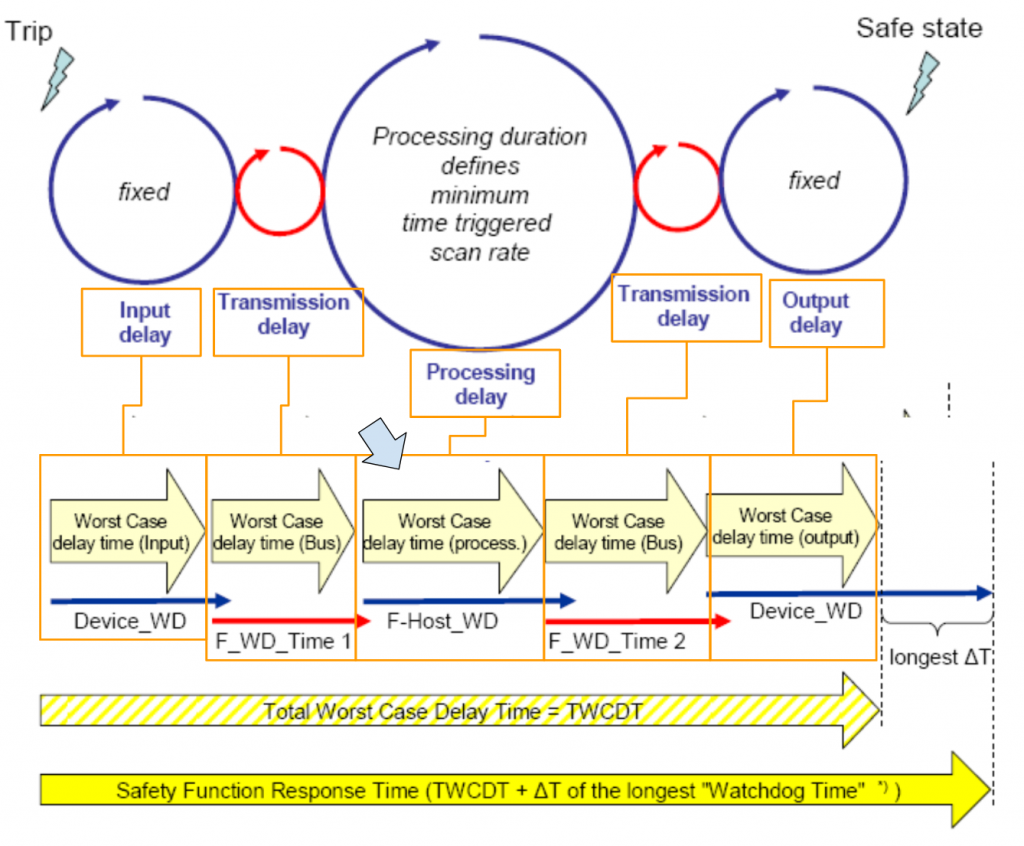

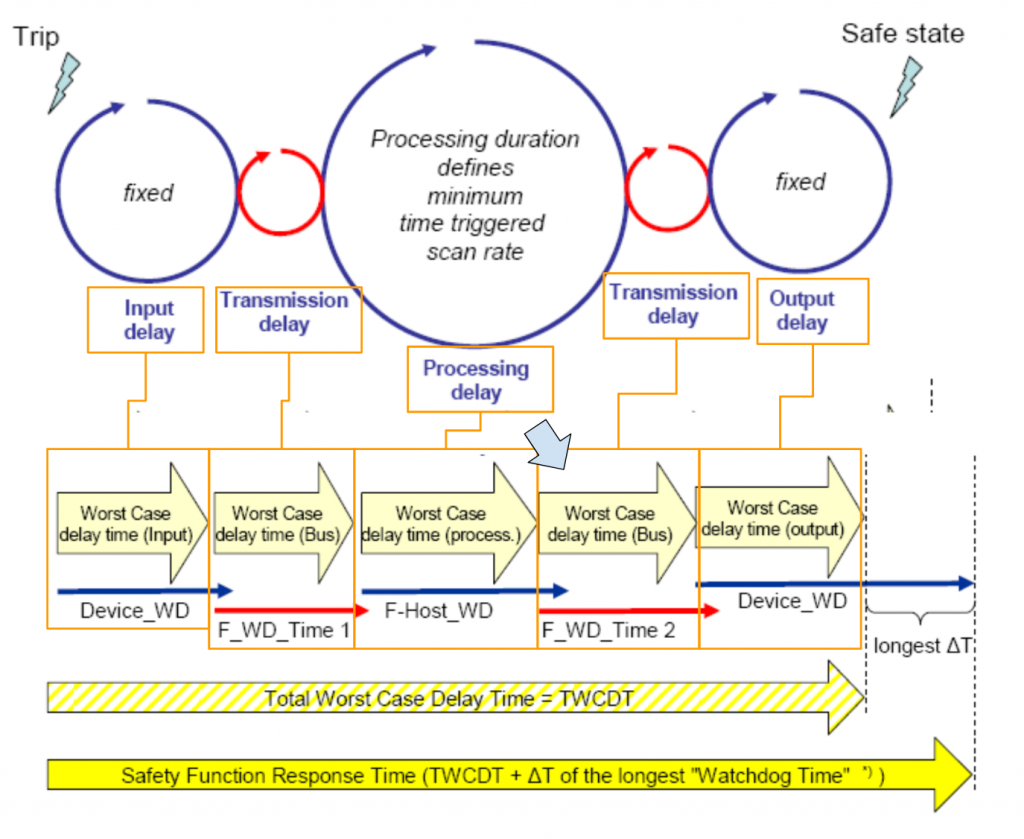

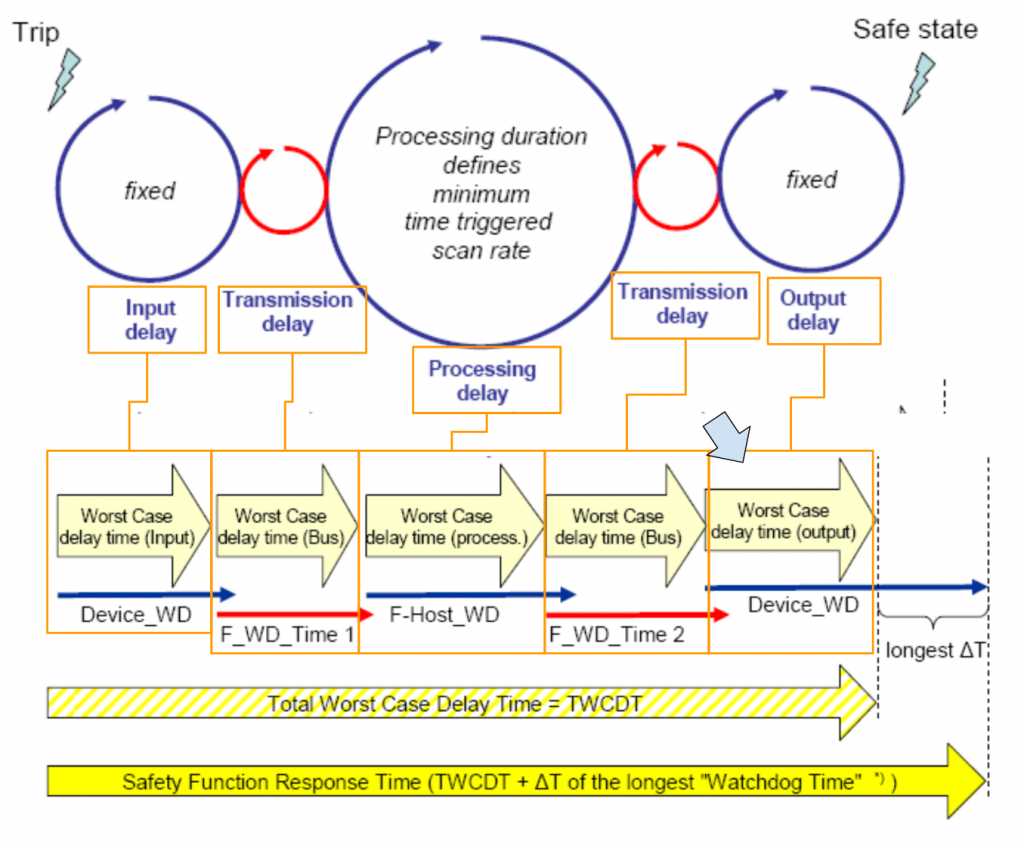

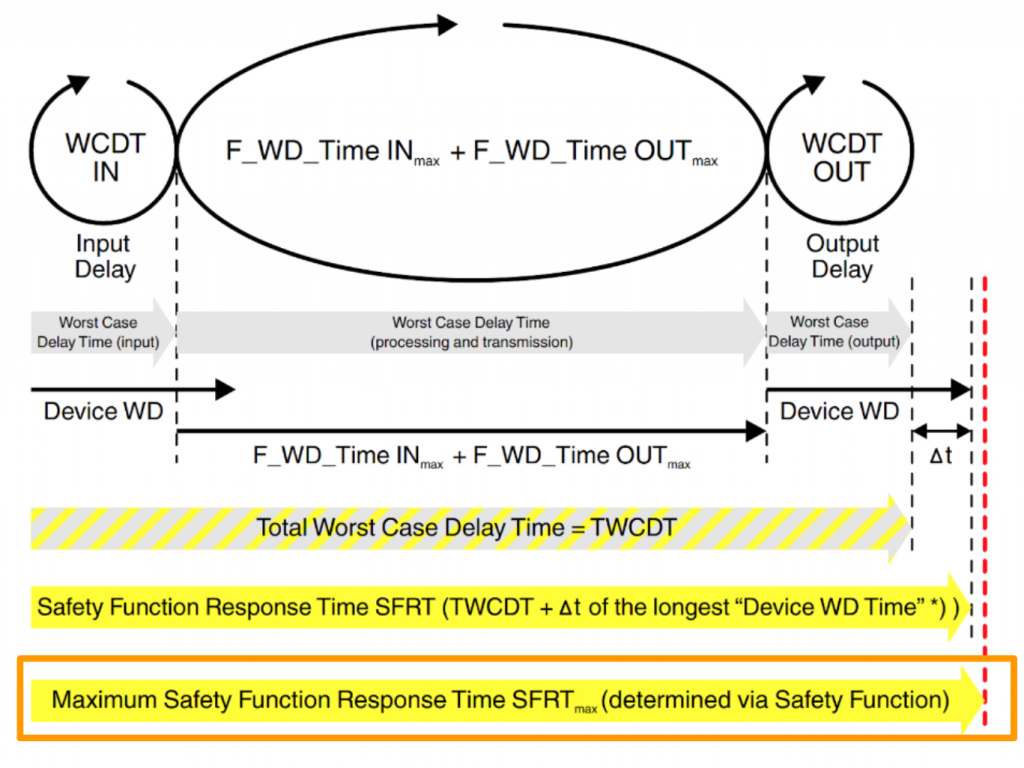

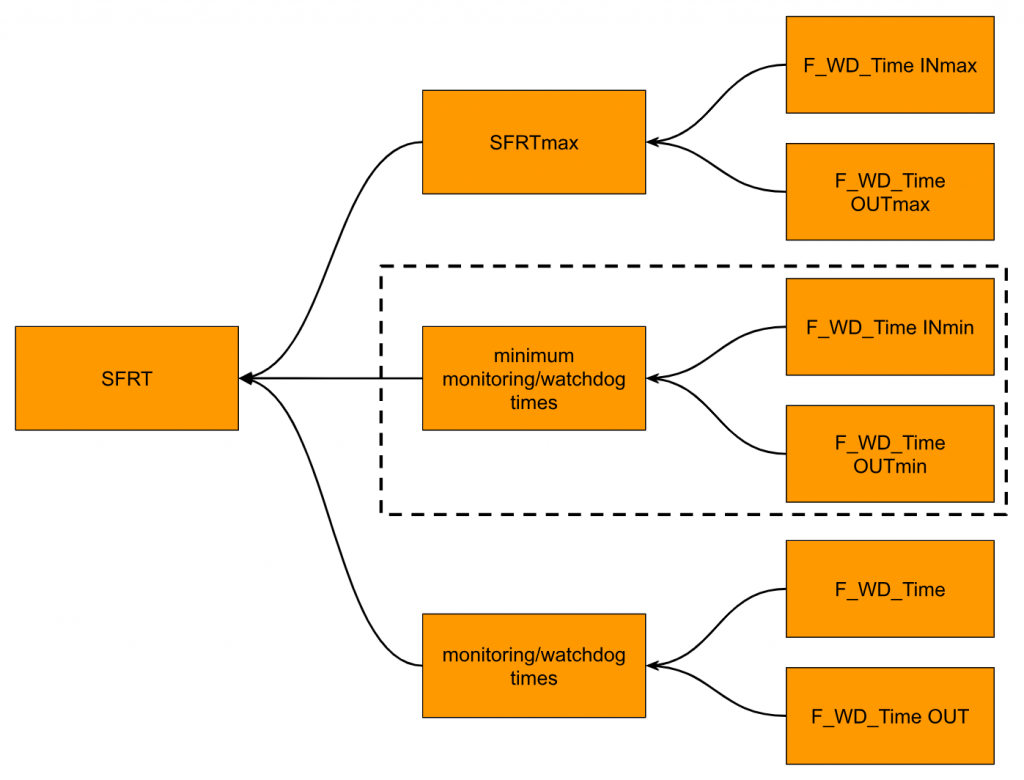

SFRT(Safety Function Response Time)を定義するには下図の3つのMain要素があります。

それはSFRTmax・minimum monitoring/watchdog times ・monitoring/watchdog times になります。これから少しそれらの要素に触れていきたいと思います。

Determining SFRTmax and F_WD_Time INmax/ F_WD_Time OUTmax

SFRTmaxは安全機能の最大許容応答時間で、実際の安全アプリケーションの実装によってわかり、そしてF_WD_Time INmaxは 個々の安全機能の監視上限値です。

From input to output..

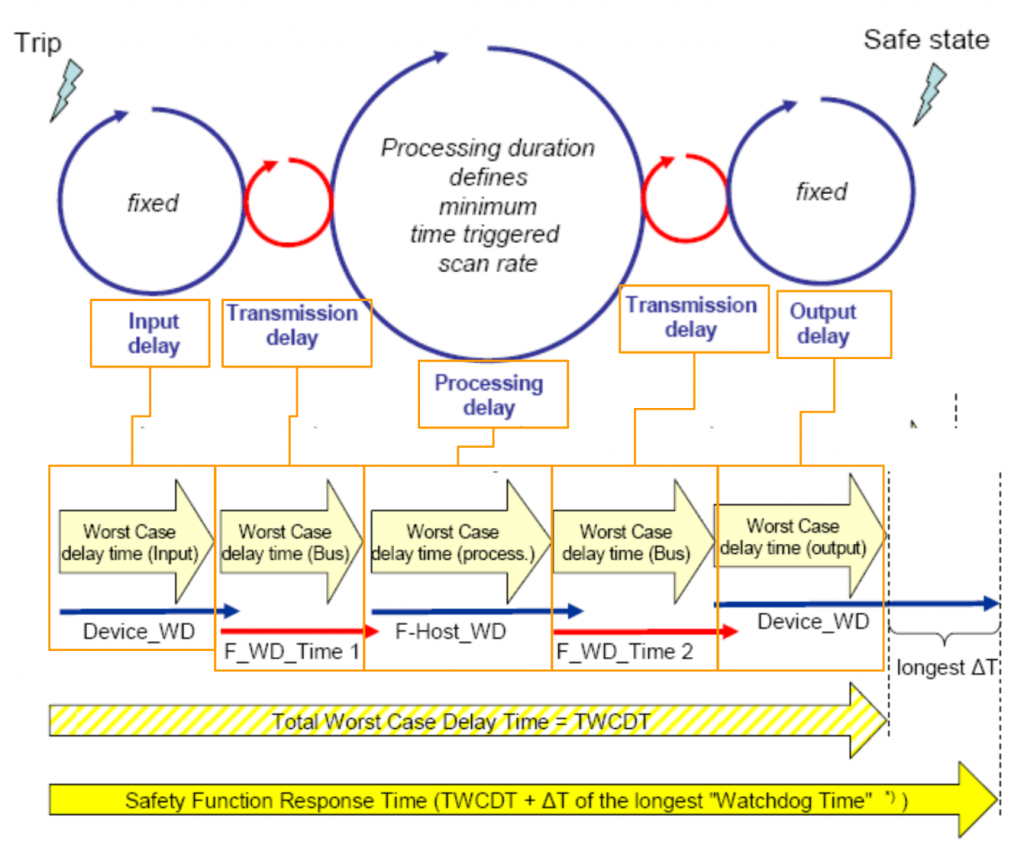

アプリケーションでは、実装された各安全機能ごとに最大 SFRT を決める必要があります。この最大許容 SFRT 値は、PROFIsafe と SPLC 1000 が併用され、安全機能に関与している場合にも適用されます。下図は実際安全入力から安全出力だけ発生する遅延です。

WCDT IN

WCDT IN 入力機能付きF-Deviceの最大遅延時間は、F-Deviceの仕様書を参照してください。

F_WD_Time_1

F_WD_Time INmax 監視時間 F_WD_Time(ウォッチドッグ時間)の値で、SFRTmax を超えないように、安全機能に関与する入力機能を持つ個々の F-Device の最大値として設定することができます。

F_Host_WD

F_Host(今回の記事ではSPLC1000)安全アプリケーション処理時間を監視するのはF_Host_WDになります。

F_WD_Time_2

F_WD_Time OUTmax 監視時間 F_WD_Time(ウォッチドッグ時間)の値で、SFRTmax を超えないように、安全機能に関わる出力機能を持つ個々の F-Device の最大値として設定することができます。

WCDT OUT

WCDT OUT 出力機能付きF-Deviceの最大遅延時間は、F-Deviceの仕様書を参照してください。

TWCDT (total worst case delay time)

TWCDT(total worst case delay time)は、通常動作時に個々の要素で発生するかもしれない最大Runtimeの合計となるになり、個々の要素は以下になります:

- (PROFIsafe) F-Devices

- データ転送

- PROFINET 経由の PROFIsafe で、すべてのネットコン ポーネント

- その下位サブシステム(例えば Phoenxic ContactのAxioline F Bus)。

SPLC1000のManualにより、F-Host / SPLC 1000の処理は密接に同期しているため、SPLC 1000を使用する場合、ランタイム、サイクルタイム、ウォッチドッグタイム(処理遅延とF-Host_WD)は、SFRTを決定する際には実際には関係がないと書いています。

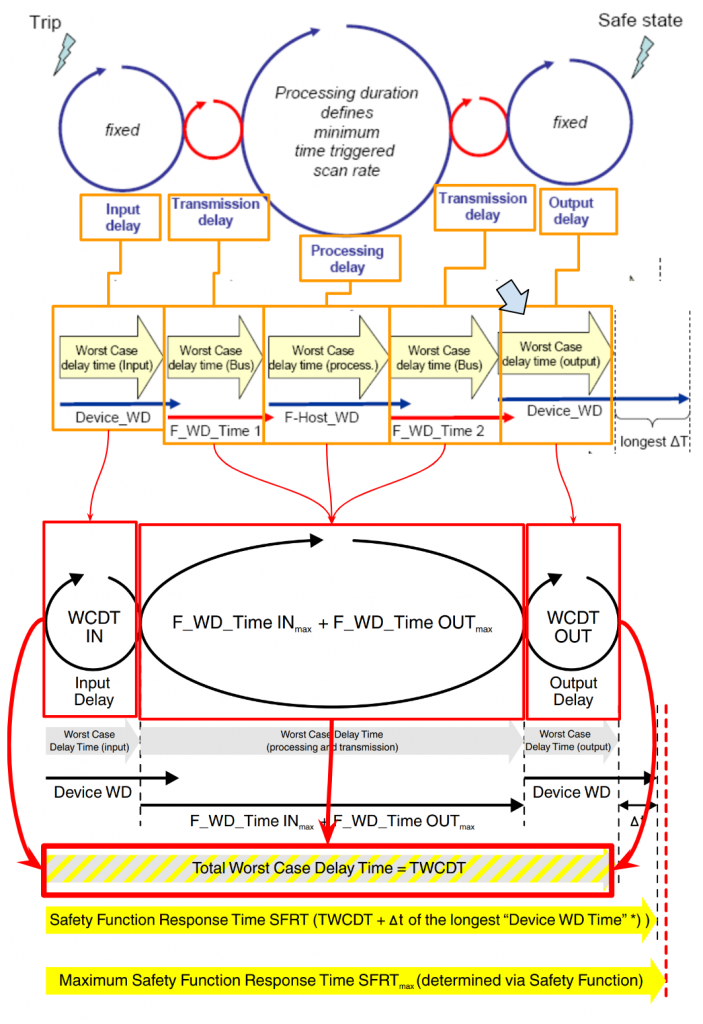

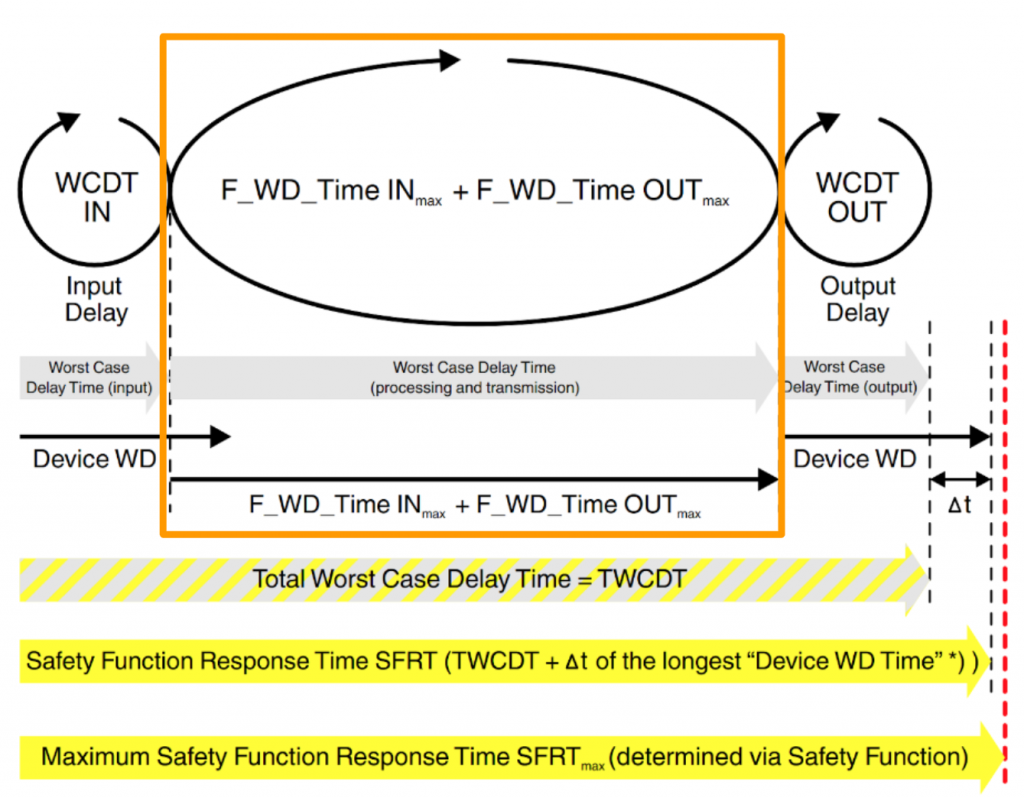

The Calculation of Actual SFRT

SFRTというのはSFRT PROFIsafe システムの安全機能 と SPLC 1000 の応答時間で、MAX SFRTを設定する前にまず現在のSFRTを知る必要があり、PROFIsafe に適用できる SFRT の計算方 法は PROFIsafe仕様書に記載されています。

| SFRT = WCDT IN + (F_WD_Time INmax + F_WD_Time OUTmax) + WCDT OUT |

そしてSFRTはより小さくする必要があります。

みなさんも気がつくと思いますが、真ん中にあるWrost Case Delay TimeはF_WD_Time INmax と F_WD_Time OUTmax の和になっています。その結果はSPLC 1000 を使った PROFIsafe 入力機器と PROFIsafe 出力機器の間の PROFIsafe 経由のPoint to Point通信に必要な内部処理時間の最大値です。

The Calculation of Maximum permissible watchdog times

先程の文書からSFRTの計算がわかりました。

| SFRT = WCDT IN + (F_WD_Time INmax + F_WD_Time OUTmax) + WCDT OUT |

そしてSFRTはより小さくする必要があります。なので、F_WD_Time INmaxと F_WD_Time OUTmax和は、SFRTmaxとWCDT IN ・WCDT OUTを引いたあとより小さくする必要があります。

| F_WD_Time INmax + F_WD_Time OUTmax ≤ SFRTmax – WCDT IN – WCDT OUT |

The Calculation of Maximum SFRT

なのでMaximum SFRTの計算はこうなります。そのPermit Timeはアプリケーションによって変わります。

| SFRT = WCDT IN + (F_WD_Time INmax + F_WD_Time OUTmax) + WCDT OUT + permit Time |

Determining F_WD_Time INmin/F_WD_Time OUTmin

F_WD_Time は、アプリケーションに応じてユーザが決定する必要があり、PLCNEXTの場合はPLCnext Enginnering Softwareから設定します。ProfisafeでF-Host(SPLC 100)とF-Devicesで通信する場合、 F_WD_Time が守られていることを保証するために、F-Device は F-Host (SPLC 1000) と F-Device の両方によって独立に監視を実行する。

安全関連の通信関係で F_WD_Time が短すぎると、システムやアプリケーショ ンが使用できなくなるので注意してください。これは F_WD_Time の値が F-Host から F-Device への往復の最大転送時間以上でなければ、 PROFIsafe を介した安全通信を確立できないからです。左右する要素としては、ネットワーク上の伝送時間(PROFINET サイクル)に加えて、内部スタックと ファームウェアの実行時間、サブシステムバス(例えば、モジュール I/O シス テムのデバイスバス)による遅延など を考慮する必要があります。

安全通信で F_WD_Time が短すぎると、システムやアプリケーショ ンがWatchdog機能がトリガーされ、使用できなくなるので注意してください。原因は、

- ネットワーク上の伝送時間(PROFINETサイクル)

- 内部スタックと ファームウェアの実行時間

- サブシステムバス(例えば、モジュール I/O シス テムのデバイスバス)による遅延

なども考える必要があります。

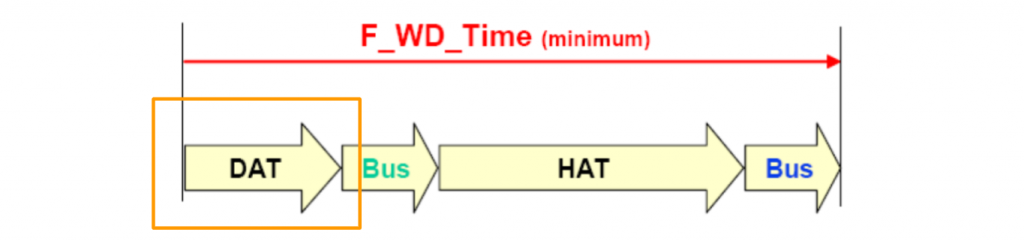

DAT

DATはF-DeviceのCycletimeで各メーカーの仕様書を参照してください。

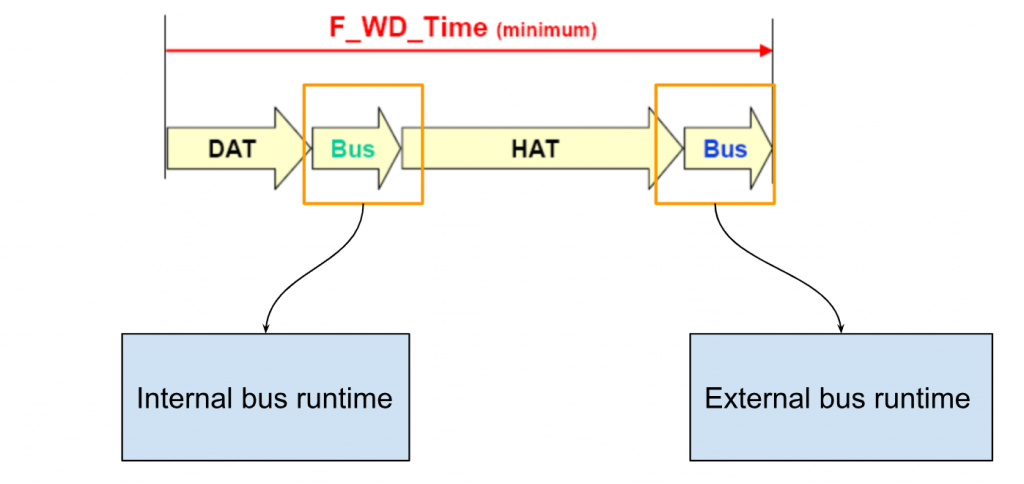

Bus

Bus Runtimeは内部Bus Runtime、外部のBus Runtimeなどの和になります。

External bus runtime in the network

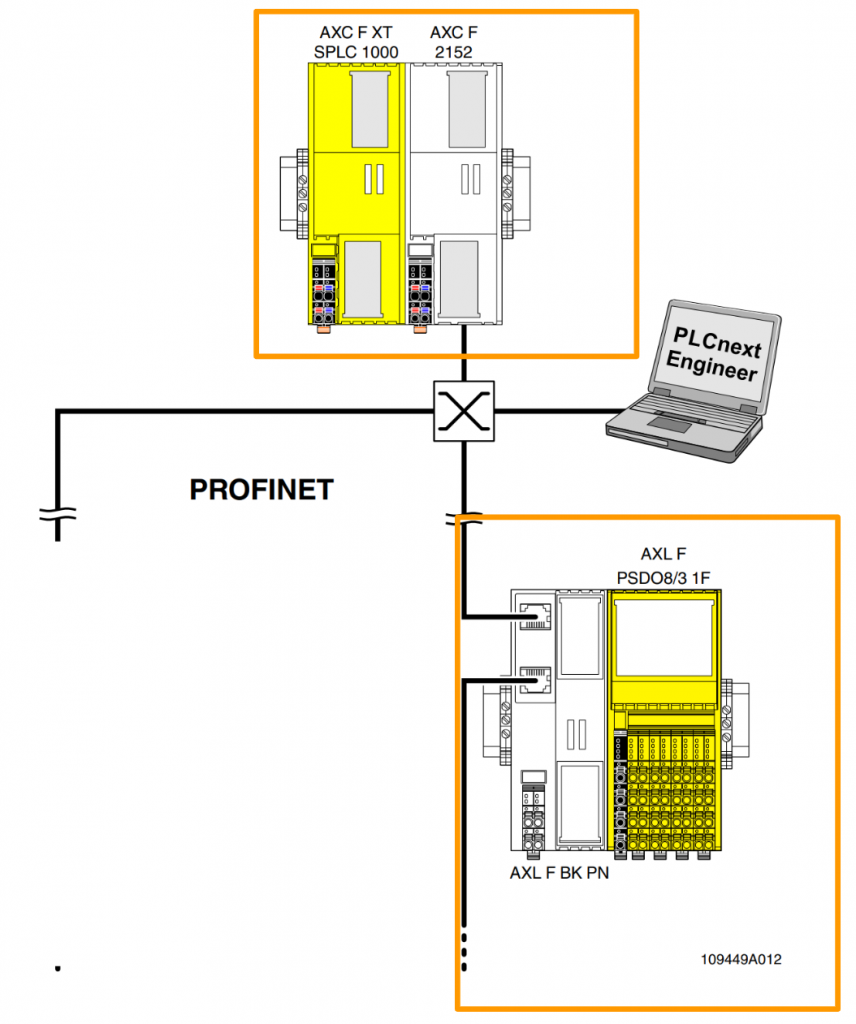

External bus runtimeを説明するにはまず下記の構成例があるとしましょう。

Update time of the I/O data between PROFINET controller and device

PROFINETコントローラとデバイス間のI/Oデータの更新時間設定は、“Reduction ratio”パラメータx “Monitor factor”パラメータの結果になります。その結果(もしくはモニター時間)は、指定された時間内にサイクリック・データが送信されなかった場合に、通信関係が切断されると認識します。

“Reduction ratio”パラメータx “Monitor factor”パラメータの設定は以下になります。今回の記事で使用したPDP67>PROFINET IOを開きます。

Profinet interface sub moduleの開くとTimingなどのExternal bus パラメータを設定できます。

例えばReduction Ratioを設定する場合、Drop Listをクリックします」。

このように1・2・4・8・16…のように設定できます。

次はMonitor Factor直接3から255まで設定できます。

現在Reduction ratio=8、Monitor factor=3の設定なので、Monitor timeは=8×3=24msになります。

Relevant runtime components

モジュール・システムのバス・ヘッド(バス・カプラ)とバックプレーン・バスの関連ランタイム・コンポーネントになります。

Any runtimes within infrastructure components

そしてF-Deviceの部品Runtimeは各メーカの仕様書を参考にしてください。

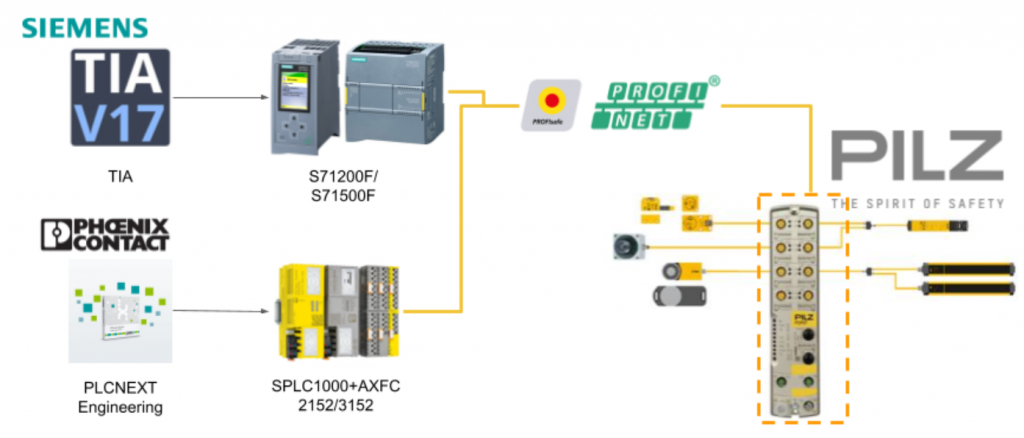

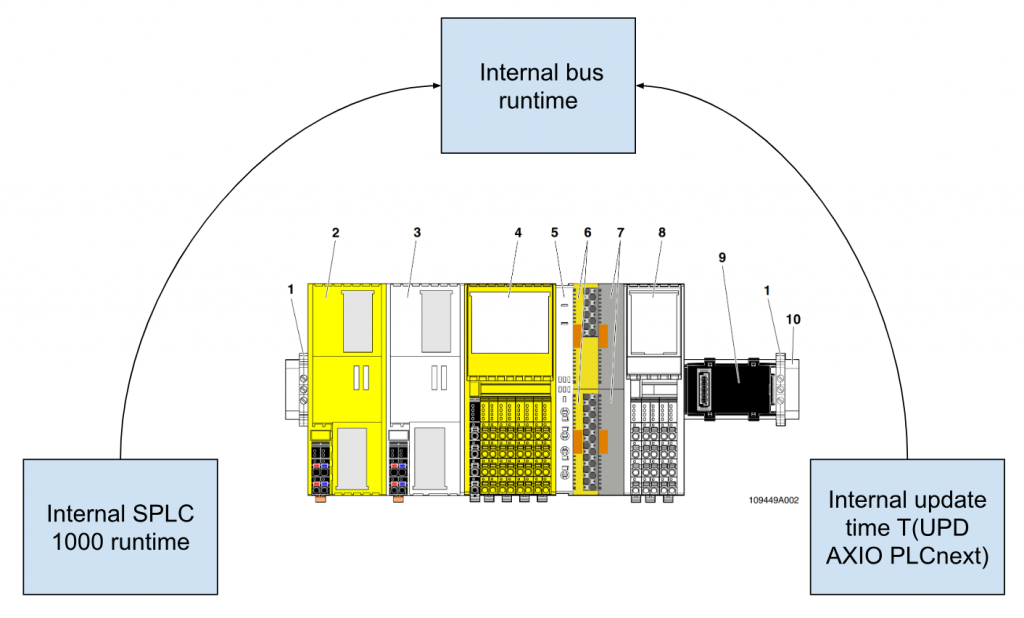

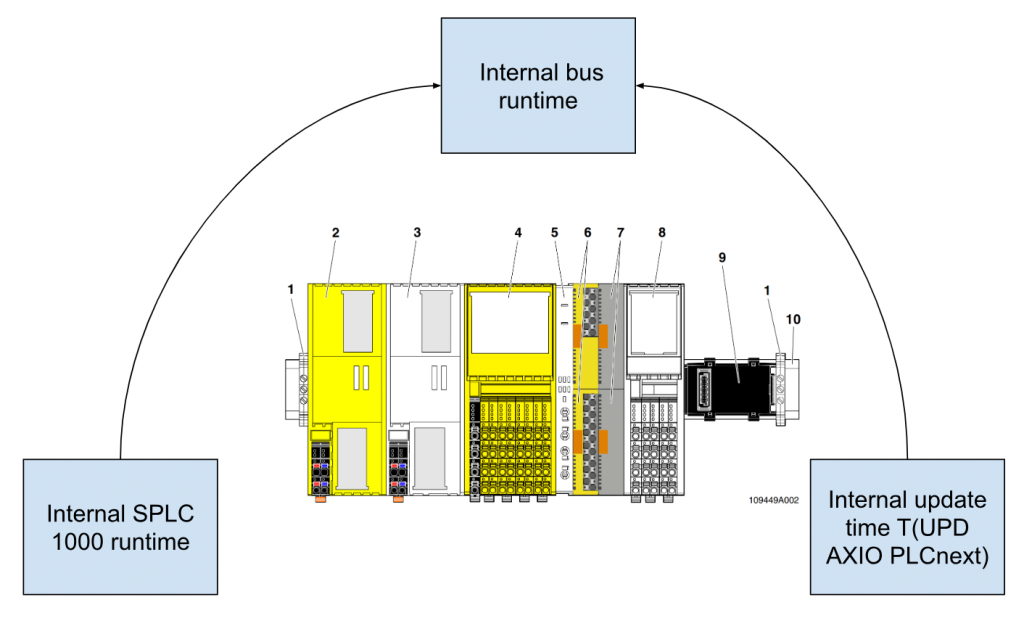

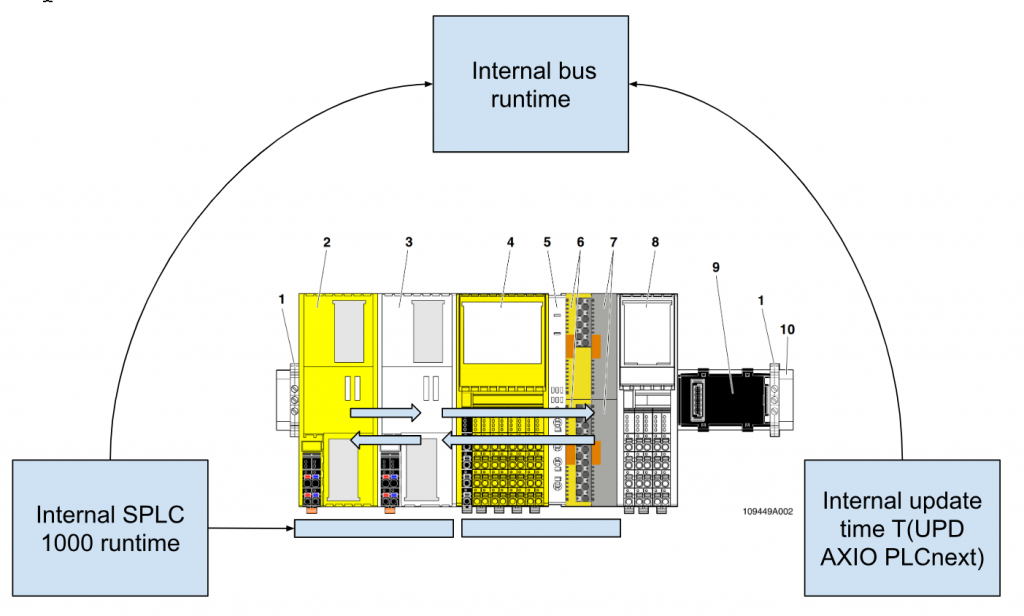

Internal bus runtime

Internal bus runtime以下の部品に含まれています。

- 左側にインストールされたSPLC 1000

- メインのPLCnext Control

- 右側にインストールされた安全関連 Axioline Smart Elements

- 右側にインストールされたAxioline F モジュールの内部バス

Internal SPLC 1000 runtime

Internal SPLC1000 RuntimeSPLC 1000の1サイクル(TZSPLC)に相当し、PLCnext Enginee Softwareで5msから15msまで設定できます(Defaultは5ms)。

SPLC1000のCycle time(TZSPLC)の設定はProjet内にあるSafety PLCを開きます。

Task and EventsのTabからInterval(ms)のFieldから直接設定できます。

Internal update time TUPD AXIO PLCnext

Axioline F local bus cycleとPLCnext firmwareの更新時間(TUPD AXIO PLCnext)は、Plcnext Engineering SoftwareのUpdate tasksから設定できます。

TUPD AXIO PLCnext設定を変更する場合、Project>Profinetを開きます。

Update tasksの項目があります。

Update tasksでSafetyProxyTaskを設定した場合、TUPD AXIO PLCnext = TZSPLCになります。

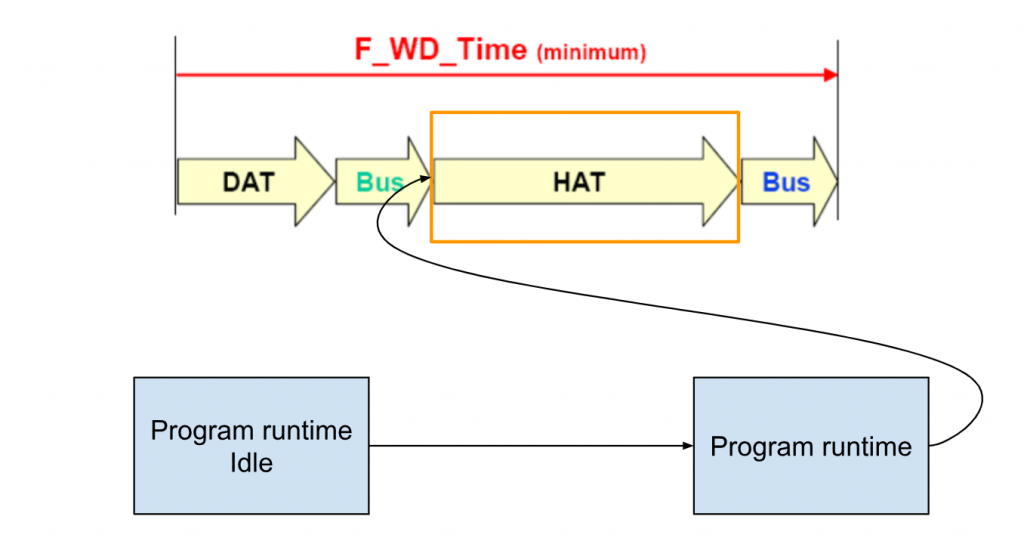

HAT

SPLC1000のHAT Cycle TimeはF-Host Acknowledge Timeになり、この時間を求めるには安全プログラムのRuntime時間を先に求める必要があります。

SPLC 1000 を使用する場合、プログラムのランタイムは理想的なコンポーネントとして先に計算し、そのあとアプリケーションで使用される F‐Deviceの数と使用される安全関連Function BlockのInstance数によって計算できます。

Program runtime Idle

まず、安全関連プログラムなしの実行時間を求めてみましょう。SPLC1000のManaulにより下記の公式があります。nはF-Devicesの数で、Idleの場合は0になります(F-Device が使用されるたびに、Program runtimeIdle は 70μs 延長される。)。

なのでProgram runtime(Idle)は1msになります。こちらはProgram Runtime(Idle)とF-DevicesのGraphになります。

Program runtime

実際のProgram Runtime時間はアプリケーションで使用されるF-デバイスの数に対して依存性がありますが、最初にも書いた通り、安全プログラムに使用されたSafety Function BlockのInstanceにも影響があります(安全関連プログラムで使用される安全関連Function Block Instance ごとに、プログラムの実行時間が平均 20µs 延長されます。)。

こちらはProgram RuntimeとF-Devices使用数と安全プログラムに使用したSafety Function BlockのInstanceのGraphになります。

SPLC1000のManaulにより、SPLC 1000 のプログラムランタイムの値は、SPLC 1000 TZSPLC のサイクルタイムに対する以下の比率に従う必要があります。

つまり、Program RutnimeをCycle Timeに割った場合、0.7より小さくするのが条件です。

なので、実際SPLC 1000のサイクルタイムTZSPLCの設定はProgram Runtimeを0.7に割れば求められ、設定できます。

Example calculation

この例では、 32 台の F-Device(n=32) と 20 個の安全関連Function Block (a = 20) を使用した場合のプログラム実行時間は以下のようになります。

なので、UserはCycle timeを最低限6msに設定する必要があります。

Commissioning

試運転の段階では、計画段階で設定した値をPLCnext Engineerでプログラムのランタイムとサイクルタイムをオンラインで確認します。実際の検証には、PLCnext Engineer ソフトウェアに表示されている 2 つのシステム変数を使用します。

PLCNEXT EnginneringにはSPLC1000をプロジェクトに構築された場合、SPLCという変数があり中にEXEC_TIME(現在のCycle time)とCYCLE_TIME(設定したCycle time)が表示されます。

SPLC 1000 のサイクルタイムは、”Safety Cockpit” にも表示されます:

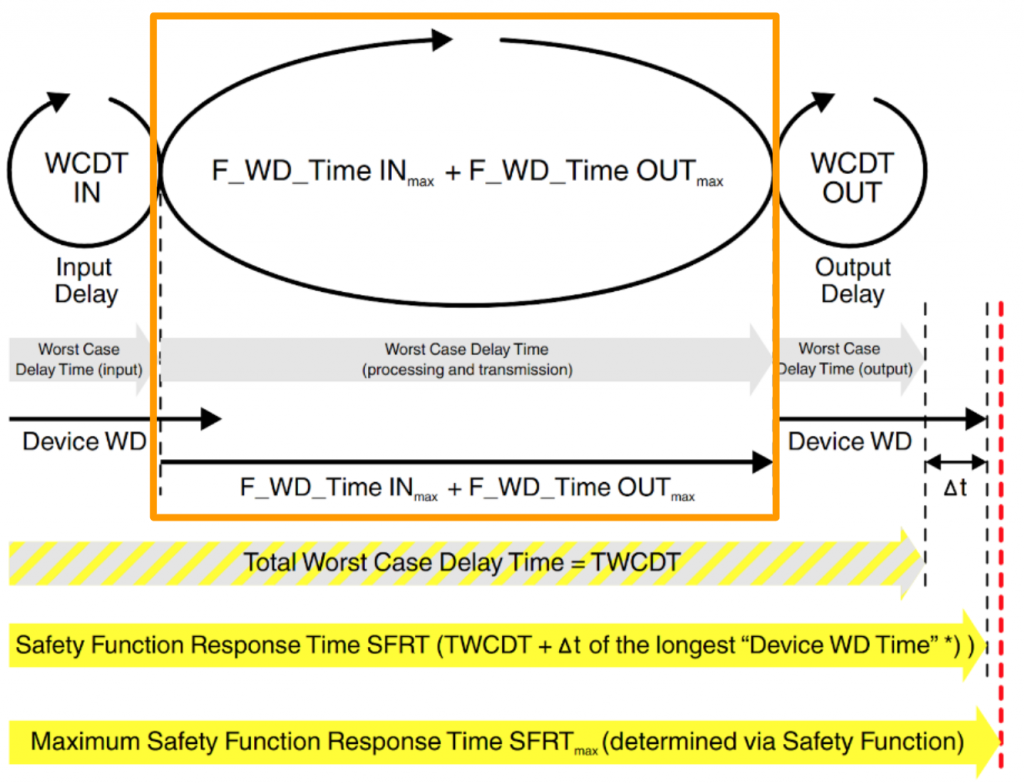

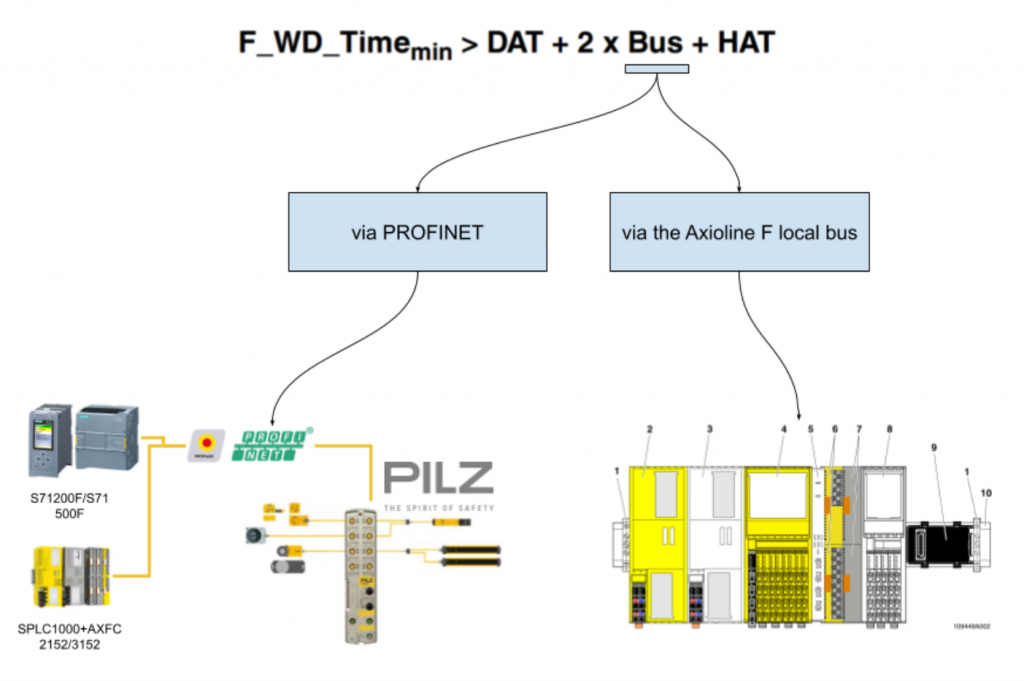

Equation Summary

ここまで書いたので、計算公式をもう一度まとめましょう。PLCNEXT Engineeringで設定可能なF_WD_Timeの最小値は、以下の式で求めることができるが、実際Configurationにより、BUSはF-HOSTがProfinet経由で通信か、内部BUSで通信かのCASEがあります。

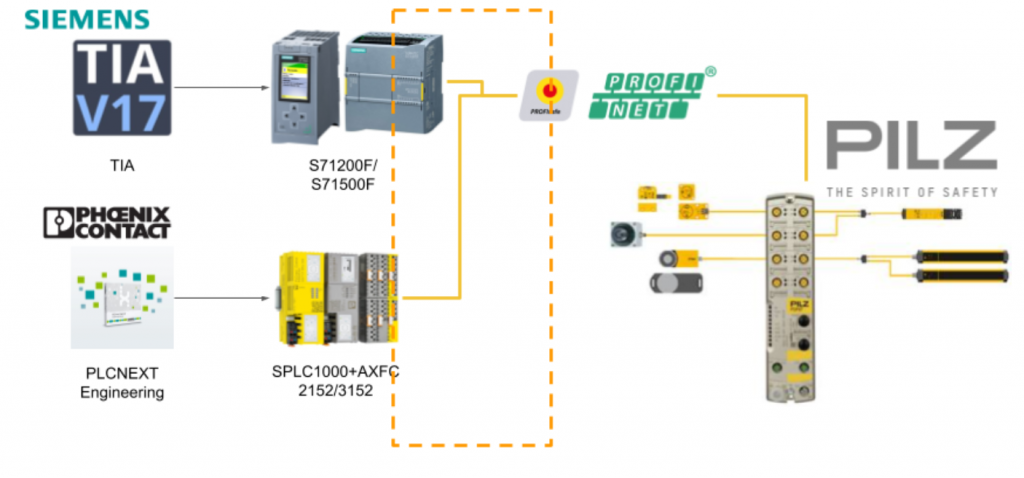

Case1 Communication between F-Host and F-Device via PROFINET

SPLC 1000 の F-Host は PROFINET 経由で F-Device と通信する場合、

F-Device は(例えば PROFINET バスカプラを介して)、 PLCnext Control Device(ここでは AXC F 3152)の左側にインストールされたSPLC 1000 F-Hostと通信します。

Manualにより、SPLC 1000 サイクルと PROFINET サイクルは互いに非同期で実行されるため、SPLC 1000 サイクルは最小 F_WD_Time の2倍にする必要があります。

Case 2 Communication between F-Host and F-Device via the Axioline F local bus

SPLC 1000 の F-Host は Axioline F のF-Device と通信するとき、Axiolineローカル・バスを介してバスを介して通信します。この場合、F-Device は使用する PLCnext Control デバイス(ここでは AXC F 2152)の右側に配置されます。

この構成の内部バスランタイムはCPU内部更新時間TUPD AXIO PLCnextもしくは TZSPLCの合計になります(HAT)。

TSZPLC=TUDP AXIO PLCNEXTなので、計算公式は最後こうになります。

Example

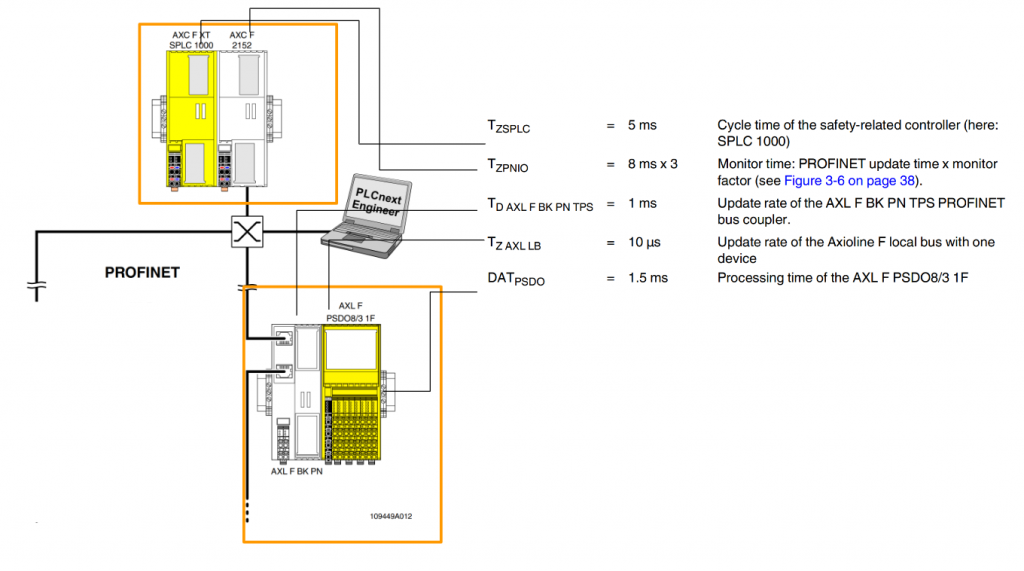

では、これから実際にWatch dogなどの時間を計算していきましょう。こちらはPROFINET/PROFIsafe 経由で安全関連通信を行う F-Host としての SPLC 1000″ の設定例で、 F-Device AXL F PSDO8/3 1F との通信のための最小 F_WD_Time OUT は、先程書いてたCase1 Communication between F-Host and F-Device via PROFINETに該当します。

その監視/ウォッチドッグ時間(F_WD_Time IN/F_WD_Time OUT)を、決定された上限値および下限値の範囲内でパラメータ化し、チェック/検証する。各安全機能が、定義された監視/ウォッチドッグ時間で実行できることが大事です。

Case1:TZPNIO=8ms x 3

実際の計算では、いくつかの要素に配慮する必要があります。

- TZSPLC=5ms、SPLC1000の周期

- TZPNIO=8ms x 3、PLCNEXT ソフトで設定したUpdate time x monitor factor

- TD AXL F BK PN TPS=1ms、TD AXL F BK PN TPSのUpdate Rate

- TZ AXL LB=10us、1つAxioline F localbusのUpdate rate

- DATPASDO=1.5ms、AXL F BK PN TPSの処理時間

実際はこのような公式ができます。

TBus=SPLC1000の周期+PLCNEXT ソフトで設定したUpdate time x monitor factor+2xTZ AXL LBの計算になります。

AXL F BK PN TPSと Axioline F 出力モジュール(AXL F PSDO8/3 1F)の構成例では、以下の式で求められます。

Case2:TZPNIO=1ms x 3

この例ではバスサイクルと転送時間、特にここでは PROFINET の更新時間とモニタ時間から F_WD_Time設定を求めてみます。

では、PROFINETの更新時間が “Reduction ratio=1 “によって1msに維持され、monitor factor が3に維持される場合、可能な最小のF_WD_Time OUTを計算してみましょう。

次はF_WD_Time Outminを計算します。

先程F_WD_Time IN/F_WD_Time OUT の上限と下限を計算しましたが、アプリケーションで実装する安全機能に対して F_WD_Time IN/F_WD_Time OUT ウォッチドッグ時間をこれらの範囲内でパラメータ化する必要があります。

こちらの200msはSafety 機能のUpper Limitです。

こちらは先程計算しました。

ここで仮に50msにします。

F_WD_TIMEOutは大体50msになります。

F_WD_TimeInは100msになります。このFactorを2にすると、将来的にProfinetのUpdate timeが少し遅くなっても全体のシステムに対する影響も減ります。

最後にこれから設定されたWatchdo timeは<=200msにだとできます。

Implementation

Pilz Side

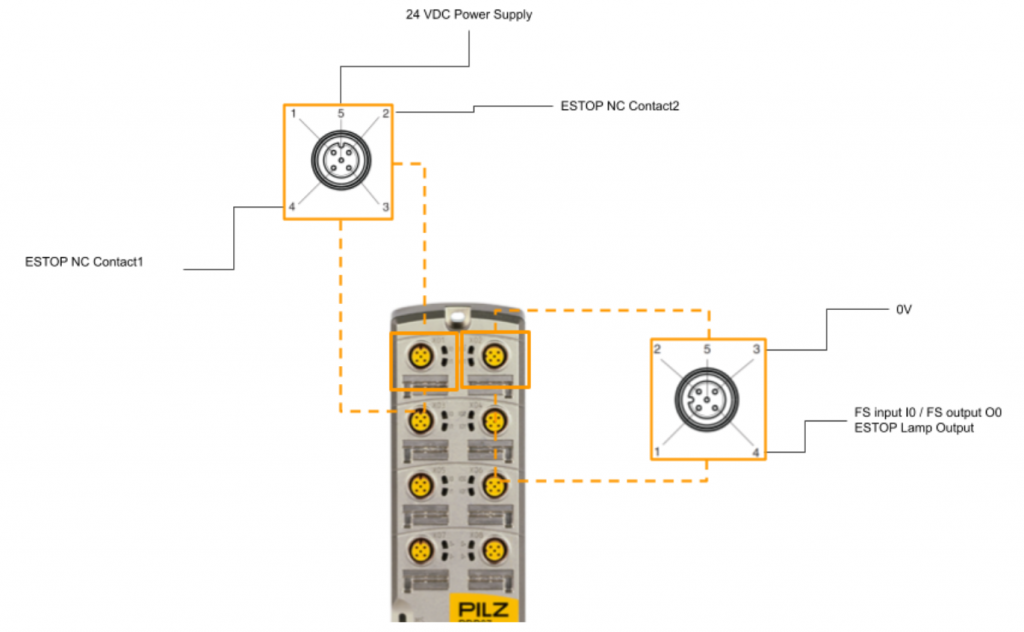

Wiring

こちらは今回の配線で、PortX1は1:2のESTOP NC接点とつながり、PortX02のPin4はESTOPのランプ出力になります。

Mapping

FS input data in the process image of inputs (6 Bytes)

FS output data in the process image of outputs (2 Bytes)

PASConfig 5.1.1

Download Tools

下記のLinkからPasConfigツールをDownloadできます。

このようなZIP FileがDownlaodされました。

Installation

先程のPasconifg ZIPを解凍し、PASconfig_5_1_1を起動します。

しばらくまちます…

インストール言語を設定します。今回は英語にします。

Next>で進みます。

ライセンスを同意するため、”I Agree”をクリックし進みます。

インストール先を設定し、Next>で進みます。

Shortcutなどを作成するCheckboxを入れ、Installで進みます。

しばらくまちます…

Done!

PASconfigソフトが起動しました。

Add New Project

Project>Newで新規プロジェクトを作成します。

Project Type

PasconifgにWizardが提供され、Step By Stepでプロジェクト作成が可能です。

最初はProject種類を選択します。

Projectを選び、Next>で進みます。

Project Info

次はProjectの情報を入力します。

Project名を入力しNext>で進みます。

Device Type

今度はデバイスの種類の設定画面が表示されます。

Product rangeをDrop-ListからPDP67を設定しましょう。

Preview画面ではPDP67デバイスの絵に変わり、Next>で進みます。

Device Name

デバイス名を入力します。この設定はProfinetのDevice名と関係ありませんので、変わりやすい名前を設定すればよいと思います。

今回はmydevicesを入力しNext>で進みます。

Connection

デバイスの接続設定画面が表示されます。

デバイスのIP アドレスを入力します。PDP67のIpアドレスさえ合っていればF-Addressが後でUploadできます。Port NumberをDefaultの18080のままで、Finishでプロジェクトを完成しましょう。

Result

Done!PDP67のプロジェクトが作成されました。

Get F Address

現在PDP67のF-Addressを取得するため、System>Propertiesをクリックします。

ConnectionのTabを開くとPasconfigとPDP67の接続パラメータ画面が表示されます。

Retriveve F-address for the Ethernet connectionのボタンをクリックすればEthernet経由でPDP67のF-Addressを取得できます。

初めてPasconfigを使用した人はWindows セキュリティ設定画面が表示され、Allow accessで進みましょう。

PDP67と接続に成功した場合FS Passwordの入力が求められます。

Defaultはpssuです。

Done!PDP67の現在F-Addressが取得できました。

Set F Address

次はPDP67のF Address設定方法を説明します。System>Set F-addressをクリックします。

Set F-addresses画面表示されます。

Upload

Uploadボタンを使用し現在PDP67のF-Addressを吸い上げます。

Done!

Compare

次はCompare機能でProjectと実機のPDP67のF-Addressesを比較できます。

Done!左のProject F-addressはプロジェクトで設定したPDP67 F-addressで右にあるDevice F-addressは実機のPDP67のF-addressになります。

Download

最後はDownloadボタンでプロジェクトのF-addressを実機にDownlaodしましょう。

Configuration

F-Addressを設定完了したら今度はモジュール本体の設定を行います。

Hyriod Ports X02

今回のTutorialはX02のHyriod PortをFDOとして設定するので、画面から直接X02をクリックしましょう。

右側にPropertiesの画面が表示されます。

Port StateをFS Outputに設定変更しましょう。

Port X1

次はPort X1を設定します。

今回の記事ではTest pulse機能を使用しませんので、System>Inputs and Outputs>Test pulseの項目から”No Test pulse”を設定しましょう。

FS 2 pole Output Ports X7 X8

最後はX07/X08の安全2Pole出力を設定します。

今回の記事でX07/X08を使用しませんので、Default設定だとPDP67がエラーになります。

Port StateをOffすると該当するPortを不使用にします。

もしくはOpen circuit detectiionを”Ignore open circuit detection”でOpen circuitのエラー検知を無効化にします。

Download Configuration

最後はSystem>Download configuration dataでConfiguration FileをPDP67にDownloadしましょう。注意するのは一旦ConfigurationをPDP67にDownloadしたあと、Wiretestを使用することができないことです。

Passwordの入力が求められます。

FS passwordのFieldでPDP67のPasswordを入力しましょう。

Defaultはpssuです。

Passwordを入力したら、Start DownloadでConfigurationをDownloadします。

Done!

PLCNEXT Side

Profinet Interface

今回使用するAXCF3152では、X1/X2/X3 3つのInterfaceがあります。

- X1:Etherenet InterfaceでDefault IP=192.168.1.10

- X2:Profinet Controller InterfaceでDefault IP=192.168.2.10

- X3:Profinet Device interfaceでDefault IP=192.168.3.10

なので、PDP67と接続するときX2を使用してください。

Import GSDML

File>Import>Import GSDML File(s)でGSDML FileをImportします。

先程Pilz HPからDownloadしたGSDML Fileを選択しましょう。

ImportのCheckBoxを入れ、Okで進みます。

Add Devices

GSDML FileをImportしたら次はProfinet ネットワークを構築します。

Project>Prrofinetをクリックします。

Profinetの構築画面に変わりました。

#0のType Fieldをクリックするとデバイスの追加ができます。

PDP67>I/OからPDP67 PN 6F DI 6FDIO 2FDOTP を選択します。

PilzのPDP67 PN 6F DI 6FDIO 2FDOTP はSafety デバイスなのでSafetyプロジェクトのPassword入力が求められています。

Done!PilzのPDP67 PN 6F DI 6FDIO 2FDOTP が追加できました。

Configure Device Name/IP Address

Name of StatonとIP addressのFieldでデバイス名とIpアドレスを設定します。

Done!

Configure Slot

次はPDP67 PN 6F DI 6FDIO 2FDOTPの通信設定などを行います。

先程追加したmypdp67をクリックします。

デバイスの細かい設定画面が表示されます。

RT/IRT

次はPDP67とPLCNEXT間はRTかIRTかどっちの通信方法でやり取りするかを決めます。

PROFINET IOを開きます。

RT ClassのDrop-ListからRT/IRTを設定できます。今回はRTにします。

First Startup

PDP67のFast Startup機能を有効にするかを設定します。

Drop-ListからYes/Noを設定可能です。

Safety

最後はPDP67のSafetyパラメータを設定するためSlot11を開きます。中に黄色の鍵ICONついてるのは安全パラメータです。

こちらはPDP67のSafetyパラメータ設定画面です。

IPアドレス・Devices名以外にそのF_Dest_AddがProfisafe通信で一番大事なので、先程Pasconfigで設定したF_Dest_Addに合わせて入力しましょう。

Check the Connectivity

次はいまProfinetネットワーク上にあるデバイスをPLCNEXT Enginneringツールから確認していきましょう。Projectをクリックします。

DefaultではPhysical Topologyの画面で、ここからネットワーク機器など接続状態などの確認できます。

Scan sources Configuration

Scan sourcesで機器検索するときのパラメータを設定します。

Settings画面に変わります。

DCP ScanをEnableし、いまPLCNEXT EnginneringツールがインストールされているPCなおかつ同じProfinetネットワークに繋がってるNetwork Adapterを設定しましょう。

Physical Topology View

最後はもう一回Physical Topology Viewに切り替えます。

Enable/Disable device graphics

Enable/Disable device graphics機能を使用するにより、ネットワーク機器の表示ICONが変わります。

メーカーからDonwloadされたGDSML Fileには機器の画像がありますので、PLCNEXT EnginneringツールがGSDML FileをImportするとき一緒にImportされます。

View change

次はViewを変更してみます。

例えばProfinet Viewに切り替えましょう。

このように、Profinetデバイスではない機器が浅い灰色に変わります。

Online info snapshots

次はScanpshots機能です。この機能を使って機器のネットワーク状態や最後の設定を一時保存できます。

右にはOnline Info Snapshotという画面があります。

例えばAXCF3152を右クリック>New online info snapshot>Profinet InfoをクリックしProfinet情報をSnapshotします。

Snapshotしたあと、Online InfoではAXCF3152の情報を一覧できるようになります。

Change Display Label

次はAXCF3152を右クリックしデバイスの表示名を変更するため、Device Label>Mac addressにしてみましょう。

Done!

Launch Device Web page

もちろん、PLCNEXT Enginneringツールから各機器のWeb Serverを直接起動できます。

右クリック>Lanuch Device Web Pageをクリックします。

Scan the network

最後は”Scan the network”のボタンでネットワーク上の機器を検索しましょう。

Done!AXCF3152とPDP67が見つかりました。

Program

Profinetの設定が終わったら次はプログラムを組みます。Safety PLCを開きます。

Mapping

Data ListからSafety変数を追加します。I/Q/Mの欄で該当する変数が入力か出力かなどを設定できます。

次はPDP67のSlot11を開きます。

PortのSafety IOと先程追加した安全変数とLinkしましょう。

S_Main

次はS_Mainで安全プログラムを追加します。

中に簡単なプログラムだけです。

Network2

PDP67のPortX1のPin4とPin2の状態を読んで、TrueであればPortX2のPin4を出力します。

Network 3

自動的にGlobalリセットするようにします。

Result

SPLC1000とAXCF3152にプロジェクトをDownloadします。

Safety CockpitのStatusからいまSafe Runになり、SPLC1000は正常に動いています。

Data ListにもPDP67とMappingした変数をMonitorできます。

Physical Topologyでも現在の接続状態を確認できます。

安全プログラムも緊急停止をリリースするとX1のPin4とPin2がTrueになり、X2のPin4にもTrueに出力します。

先程の説明で書いてたSPLC変数にも現在SPLC1000の状態が取得でき、例えば:

- SPLC.EXEC_TIME:現在のCycle time

- SPLC.INFO.CYCLE_TIME:現在設定したCycle time

- SPLC.INFO.TEMP:現在SPLC1000の温度

- SPLC.CPU:現在SPLC1000のCPU状態

F_ADDR_0006_ACK_REQ=False、つまりPDP67からリセットリクエストなし。

こちらのLinkから動作確認できます:

Check MAU Type

場合によってPortのCheck MAU Type機能を外す必要があります。

例えばX22のCheck MAU Typeを無効にします。

Port Options>Check MAU TypeをNoにします。

Download

下記のLinkからSampleプロジェクトをDownloadできます。

https://github.com/soup01Threes/PLCNEXT/blob/main/SPLC1000_Connect_WithPDP67.pcwex