今回の記事ではSIEMENS S7-1200 G2 × WITTENSTEINサーボでPROFINET IRT構築に挑戦します。サーボドライブ(simco® drive 2)の設定からTIA Portalでのプログラム作成まで、実機で構築した手順をまとめました。また、制御のリアルタイム性や注意点も解説しています。実際に動かしたい人にもおすすめ!

さ、FAのを楽しもう。

Reference Link

http://soup01.com/ja/category/siemens-jp/s7%e2%80%901200-g2/

前書き

いつも私の技術ブログとYouTubeチャンネルをご覧いただき、心より感謝申し上げます。また、いまFullさん(full@桜 八重 (@fulhause) / X)と共に毎週水曜日の夜にお届けしている「高橋クリス」ラジオ番組を運営しています。

技術は独り占めせず、届けるもの

私たちは工場の生産技術や制御に関する技術情報を、ブログや動画などで無料公開しています。「知識は誰でもアクセスできるべき」という信念のもと、現場で役立つ具体的なノウハウやトラブル事例などを発信してきました。すべて無料で続けているのは、「知らなかったせいで困る人」を少しでも減らしたいからです。

また、もしあなたの現場で…

- 「このPLCとデバイスの組み合わせ、ちゃんと動くのかな?」

- 「EtherCAT通信でうまくいかない部分を検証してほしい」

- 「新しいリモートI/Oを試したいけど社内に検証環境がない」

など、困っている構成や試してみたいアイデアがあれば、ぜひお知らせください。機器の貸出や構成の共有が可能であれば、検証し、記事や動画で発信します(ご希望に応じて匿名対応も可能です)。

支援のかたち

現在、私達の活動はほぼ無償で続けており、記事や動画の制作には、時間と検証環境の整備が必要です。この活動を継続的にコンテンツを提供するためには、皆様の温かいご支援が大変重要です。

メンバーシップ(ラジオの応援)

Fullさんとのラジオをより充実させるための支援プランです。

https://note.com/fulhause/membership/join

Amazonギフトリスト

コンテンツ制作に必要な機材・書籍をリストにしています。

https://www.amazon.co.jp/hz/wishlist/ls/H7W3RRD7C5QG?ref_=wl_share

Patreon(ブログ・動画活動への応援)

月額での小さなご支援が、記事の執筆・検証環境の充実につながります。

https://www.patreon.com/user?u=84249391

Palpay

小さな支援が大きな力になります。

https://paypal.me/soup01threes?country.x=JP&locale.x=ja_JP

知ってたら助かること、届けたいだけです

あなたの応援が、知識の共有をもっと自由で持続可能なものにしてくれます。これからもどうぞよろしくお願いします。

soup01threes*gmail.com

技術はひとりじゃもったいない。

TIA Portalからのモーション制御

プロジェクトを作成し、テクノロジー・オブジェクトを設定し、TIAポータルを使用してコンフィギュレーションをCPUにダウンロードします。そしてCPUにダウンロードします。 モーションコントロール機能はCPUで処理されます。

ユーザープログラムの Motion Control 命令を使用して、テクノロジーオブジェクトを制御します。TIA Portal は、コミッショニング、最適化や診断などの機能を提供します。

次の図は、ユーザー・インターフェースと S7-1500 CPU へのモーション・コントロールの統合を概略的に示しています。ンセプトを簡単に説明します。

機能

TIAポータルは、モーションコントロール機能のプランニングと試運転をサポートします:

- ハードウェアの統合と構成

- テクノロジーオブジェクトの作成と設定

- ユーザープログラムの作成

- CPUへのダウンロード

- 軸の試運転

- ドライブの最適化

- 診断

Technology objects?

Technology objectsは、コントローラ内の実際のオブジェクト(ドライブなど)を表します。 ユーザープログラムのモーションコントロール命令によって、Technology objectsの関数を呼び出します。 Technology objectsは、実オブジェクトの動きのオープンループおよびクローズドループ制御を行い、ステータス情報(現在位置など)をFeedbackします。

それを簡単にまとめると、

- Technology objectsの構成は、実際のオブジェクトの特性を表している。

- 構成データはTechnology データブロックに格納されます。

モーション・コントロールでは、以下のテクノロジー・オブジェクトが利用可能です。

Speed axis technology object

速度軸technology object(”TO_SpeedAxis”)は、ドライブの速度を指定するために使用します。 モーションコントロール命令で軸の動きをプログラムします。

Positioning axis technology object

位置決め軸technology object(”TO_PositioningAxis”)は、クローズドループ位置制御でドライブを位置決めするために使用されます。 位置決めジョブは、ユーザプログラムのモーションコントロール命令で軸に発行します。

Synchronous axis technology object

同期軸technology object(”TO_SynchronousAxis”)には、位置決め軸テクノロジー・オブジェクトのすべての機能が含まれています。 軸は、同期動作で先行軸の位置変化に追従するように、先行値と相互接続することもできます。

External encoder technology object

外部エンコーダtechnology object(”TO_ExternalEncoder”)は、位置を検出し、それをコントローラが利用できるようにします。 検出された位置は、ユーザープログラムで評価することができます。

Measuring input technology object

Measuring input technology object(”TO_MeasuringInput”)は、実際の位置を素早く正確に検出し、イベントをトリガーします。

Output cam technology object

Output cam technology object(”TO_OutputCam”)は、軸または外部エンコーダの位置に応じてスイッチング信号を生成します。 スイッチング信号はユーザープログラムで評価したり、デジタル出力に送ることができます。

Cam track technology object

Cam track technology object(”TO_CamTrack”)は、軸または外部エンコーダの位置に応じてスイッチング信号シーケンスを生成します。 このプロセスでは、最大32個のカムが重ね合わされ、スイッチング信号がトラックとして出力されます。 スイッチング信号はユーザープログラムで評価したり、デジタル出力に供給することができます。

Cam technology object (S7-1500T)

Cam technology object(”TO_Cam”)は、補間点および/またはセグメントによって関数f(x)を定義し、欠落した関数範囲は補間されます。

Kinematic technology object (S7-1500T)

Kinematic technology object(”TO_Kinematics”)は、位置決め軸をキネマティックに相互接続するために使用します。 キネマティクス・テクノロジー・オブジェクトを構成すると、構成されたキネマティクス・タイプに従って軸を相互接続します。

Technology data block

各オブジェクトのプロパティは、テクノロジー・オブジェクトによって設定され、テ クノロジー・データ・ブロックに保存されます。 Technology data blockには、テクノロジー・オブジェクトのすべての構成データ、設定値、実測値、ステータス情報が含まれます。 TIA ポータルは、テクノロジー・オブジェクトが作成されると自動的にTechnology data blockを作成します。 ユーザ・プログラムを使用して、テクノロジー・データ・ブロックのデータにアクセ ス(読み取り/書き込みアクセス)します。

Motion Control instructions

モーション・コントロールのインストラクションを使用すると、テクノロジー・オブ ジェクトで必要な機能を実行できます。 モーション・コントロールのインストラクションは、TIAポータルの「インストラクション > テクノロジー > モーション・コントロール」から入手できます。 モーションコントロール命令は PLCopen(バージョン 2.0)に準拠しています。

User program

モーションコントロール命令とテクノロジーデータブロックは、Technology objectsのプログラミングインターフェースを表します。 モーションコントロール命令を使用して、ユーザプログラム内のTechnology objectsのモーションコントロールジョブを転送します。

実行中のジョブのステータスは、Motion Control 命令の出力パラ メータで追跡します。Technology data blockを使用して、実行中にTechnology objectsのステータス情報にアクセスし、特定の構成パラメータを変更します。

Drives and encoders

ドライブは軸の動きを確実にします。 ハードウェア構成に組み込まれています。 ユーザプログラムで Motion Control ジョブを実行すると、テクノロジオブジェクトがドライブの制御とエンコーダの値の読み込みを引き継ぎます。

PROFIdrive 機能を持つドライブとエンコーダは PROFIdrive テレグラムで接続されます。 以下の接続が可能です:

- PROFINET IO

- PROFIBUS DP

- Technology module (TM)

アナログ設定値インターフェースを持つドライブは、アナログ出力(AQ)とオプションのイネーブル信号を使用して接続されます。 アナログ入出力は、対応するI/Oモジュールによって利用できます。

Axis types

軸は、さまざまな軸タイプで構成できます:

- 位置決め軸と同期軸は、回転軸または直線軸として構成できます。

- 速度軸は常に回転軸である。 メカニクスの実行に応じて、軸はリニア軸または回転軸として実装される:

- 直線軸 直線軸の場合、軸の位置はミリメートル(mm)など、直線的な尺度として指定されます。

- 回転軸 回転軸の場合、 軸の位置は角度単位(°)などで指定します。

PROFIdrive telegrams

PROFIdrive Telegramはコントローラとドライブ/エンコーダの間で、設定値と実測値、制御とステータスワード、そ の他のパラメータを転送するのに使われます。

PROFIdrive テレグラムが接続に使用され た場合、ドライブとエンコーダは PROFIdrive プロファイルに従って扱われ、オンになります。

- 制御語STW1、STW2、ステータス語ZSW1、ZSW2

- 速度設定値32ビット(NSET)、速度実測値32ビット(NACT)

- エンコーダ実測値1(G1_XIST1、G1_XIST2)

- ダイナミックサーボ制御(DSC)2

- 速度プリコントロール値

- 位置差(XERR)

- Kpc – 閉ループ位置制御の速度プリコントロール値

- トルク制限

Process response

モーションコントロールのためのOB

technology objectを作成すると、テクノロジーオブジェクトを処理するためのOBが自動的に作成されます。 technology objectのモーションコントロール機能は、独自の実行レベルを作成し、モーションコントロールのアプリケーションサイクルに従って呼び出されます。

それは以下のブロックが作成される:

MC-Servo [OB91]

ポジションコントローラーの計算

MC-Interpolator [OB92]

モーションコントロール命令の評価、セットポイントの生成、モニタリング機能

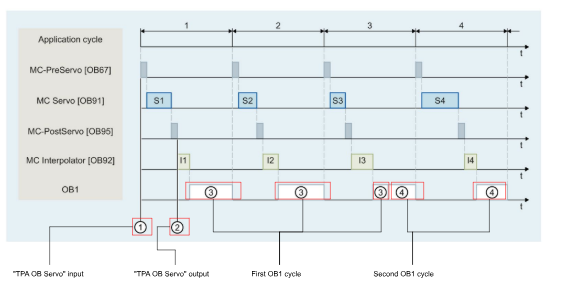

2つのOBの実行

OBはノウハウが保護されていて、 プログラムコードの閲覧や変更はできません。

2つのOBブロックの周波数は常に1:1であり、MC-Servo[OB91]は常にMC-Interpolator[OB92]の前で実行されます。制御品質とシステム負荷の要件に応じて、適用サイクルとOBの優先順位を設定できます。

MC-PreServo [OB67] とMC-PostServo [OB95]

さらに、アプリケーションによってOBブロックMC-PreServo [OB67]とMC-PostServo [OB95]を作成することができます。

OB MC-PreServo [OB67]とMC-PostServo [OB95]をプログラムすることができ、アプリケーション・サイクルで呼び出されます。 つまり、MC-PreServo[OB67]とMC-PostServo[OB95]OBは、一貫したデータ処理や、アプリケーションサイクルと同期して実行する必要があるプロセスのモーションや原点復帰機能の開始など、時間的に重要なイベントに使用できます。

アプリケーションサイクル

MC-Servo[OB91]が呼び出されるアプリケーション・サイクルは、OBのプロパティの”General > Cycle Time”で設定できます:

Synchronous to the bus

MC-Servo[OB91]は、バス・システムと同期して、またはバス・システムに reduced ratioで呼び出されます。 送信クロックは、選択したバスシステムのプロパティで設定します。 Distributed I/O”の ドロップダウンリストで、以下のバスシステムを選択できます:

- Isochronous PROFIBUS DP

- Isochronous PROFINET IO

注意するのは、通信プロセッサ/通信モジュール(CP/CM)を介してCPUに接続されているバスシステムと同期してMC-Servo [OB91]を呼び出すことはできません。

Cyclic

MC-Servo [OB91]は、指定されたアプリケーション・サイクルで周期的に呼び出される。

選択されたアプリケーション・サイクルは、1サイクルでtechnology objectを処理するのに十分な長さでなければなりません。technology objectの処理時間がアプリケーション・サイクルより長いと、オーバーフローが発生します。なので、最適な制御品質を達成するためには、MC-PreServo[OB67]、MC-Servo[OB91]、MC-PostServo[OB95]の構成ブロックの計算は、送信サイクル内で実行されなければならない。

MC-Servo[OB91]とMC-Interpolator[OB92]の実行時間は、拡張命令 “RT_INFO “で確認できます。それによって、OB MC-PreServo[OB67]とMC-PostServo[OB95]の現在のアプリケーション・サイクル(μs単位の情報)は、開始情報を使用して読み取ることができます。

Reduction ratio (CPU V1.5 and higher)

Isochronous PROFINET IOシステムの送信クロックに対して、MC-Servo [OB91]のアプリケーション・サイクルを減らすことができます。 送信クロックの整数倍を係数として設定できます。同じ PROFINET IO システムでIsochronousモード割り込み OB と MC-Servo [OB91] を同期して呼び出す場合、両方のOBに同じアプリケーションサイクルを設定する必要があります。

Priority

OBの優先順位は、”General > Properties > Priority”のプロパティで必要に応じて設定できます。

MC-Servo [OB91]

MC-Servoの優先度は17〜26まで調整できます(デフォルト値26)。

MC-Interpolator [OB92]

MC-Interpolatorの優先度は16〜25まで調整できます(デフォルト値24)。

注意

The priority of MC-Servo [OB91] must be at least one higher than the priority of MC-Interpolator [OB92]. The priority of the organization blocks MC-PreServo [OB67] and MC-PostServo [OB95] correspond to the priority of the MC-Servo [OB91]. MC-PreServo [OB67] is called immediately before MC-Servo [OB91]. MC-PostServo [OB95] is called immediately after MC-Servo [OB91].

MC-Servo [OB91] の優先度は MC-Interpolator [OB92] の優先度より少なくとも1つ高くなければならない。また、優先度の調整では:

- MC-PreServo[OB67]とMC-PostServo[OB95]のOBの優先度は、MC-Servo[OB91]の優先度に対応する。

- MC-PreServo [OB67]は、MC-Servo [OB91]の直前に呼び出される。

- MC-PostServo[OB95]は、MC-Servo[OB91]の直後に呼び出されます。

Process image partition “OB Servo PIP”

MC-Servo[OB91]を呼び出すと、モーションコントロールのisochronous モードでProcess image partition「OB Servo PIP」が利用可能になります。 モーションコントロールが使用するすべてのドライブとエンコーダは、このプロセスイメージパーティションに割り当てられます。

また、MC-PreServo[OB67]とMC-PostServo[OB95]は、MC-Servo[OB91]から自動的に呼び出されるため、プロセスイメージのパーティションも自動的に利用できます。 MC-PreServo[OB67]を使用する場合は、MC-PreServo[OB67]の起動時にデータが読み込まれます。そして MC-PostServo[OB95]を使用する場合は、MC-PostServo[OB95]の起動後にデータが出力されます。

さらに、モーションコントロールが使用するすべての I/O モジュールをこのProcess image partitionに割り当てる必要があります(ハードウェア・リミットスイッチなど)。 この割り当てにより、テクノロジオブジェクトと時系列的に同期した処理が行われます。 注意するのは、入力プロセス・イメージ・パーティションは、STOP モードでも更新されます。

Operational Sequence and Timeouts

モーション・コントロール機能を処理する場合、各アプリケーション・サイクルでOB MC-Servo [OB91]とMC-Interpolator [OB92]が呼び出され、処理される。 残りのサイクル時間は、ユーザープログラムの処理に使用できます。エラーのないプログラム実行のために、以下のルールを守ってください:

- 各アプリケーション・サイクルでは、MC-Servo [OB91]を起動し、完全に実行しなければならない。

- 各アプリケーション・サイクルにおいて、関連するMC-Interpolator [OB92]は少なくとも起動されなければならない。

下図は、OB1 の処理におけるエラーなし動作シーケンスの例です。

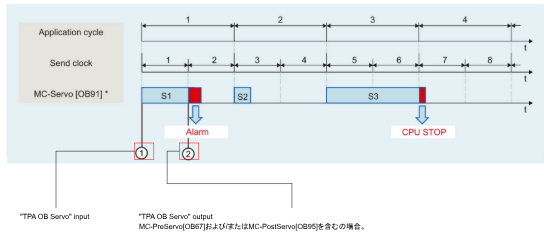

Overflows

例えば、MC-PreServo [OB67]またはMC-PostServo [OB95]にtechnology objects oやプログラムが追加された場合など、設定されたアプリケーション・サイクルが超えた場合にオーバーフローが発生する可能性があります。

MC-Servo[OB91]の送信クロックがオーバーフローした場合、CPUの診断バッファにメッセージが生成される。 コントローラは等時性で動作しなくなります。 アプリケーション・サイクルでMC-Servo [OB91]がオーバーフローした場合、CPUはSTOPモードに切り替わります。

次の図は、MC-Servo[OB91]がアプリケーション・サイクルでオーバーフローした場合と、reduction ratio=2の送信クロックでオーバーフローした場合の動作を示している:

MC-Interpolator [OB92]の実行は、MC-Servo [OB91]呼び出しによってのみ中断することができる。それ以上の割り込みが発生した場合、CPU は STOP モードに切り替わります。

CPUはMC-Interpolator [OB92]の最大3連続オーバーフローを許容する。それ以上のオーバーフローが発生した場合、CPUはSTOPモードに切り替わる。

Operating modes

最後は、各動作モードおよび動作モード間の遷移におけるモーションコントロールの動作について説明します。CPUには以下の動作モードがあります。

STOP mode

STOPモードでは、ユーザープログラムは処理されず、すべてのプロセス出力は無効になります。したがって、モーション・コントロールのジョブは実行されません。Technology data blocks は更新されます。

STARTUP mode

CPUが周期的なユーザープログラムの処理を開始する前に、スタートアップOBが1回処理する。STARTUPモードでは、プロセス出力は無効になる。モーションコントロールのジョブは拒否されますが、Technology data blocks は更新されます。

RUN mode

ユーザープログラムは RUN モードで処理される。RUN モードでは、プログラムされたモーション・コントロールのジョブが周期的に呼び出され、処理される。そしてTechnology data blocks は更新されます。

HOLD operating state

Technology Objectが使用されている場合、ブレークポイントの使用はサポートされません。各ケースでMC-Servoのオーバーフローが発生します。これは即座にSTOPモードに切り替わります。HOLD 動作状態では、イベントは開始されず、ユーザープログラムは実行されません。すべての出力は無効化されるか、パラメータ設定に従って反応します。出力は設定された代替値を供給するか、最後に出力された値を保持し、制御されたプロセスを安全な動作状態にします。

Operating mode transitions

動作モード間の遷移におけるモーション・コントロールの動作を示しています:

POWER ON → STOP

CPUが技術オブジェクトの再起動を行う。 technology objectsはロード・メモリの値で再初期化される。

STOP → STARTUP

モーションコントロールには関係ない。

STARTUP → RUN

プロセス出力が有効になる。

RUN → STOP

CPU が RUN モードから STOP モードに切り替わると、アラーム応答「remove enable」 に従ってすべてのtechnology objectsが無効になる。アクティブなモーションコントロールジョブは中断される。RUN中のtechnology objectsに対して再起動に関連するデータが変更された場合、CPUは対応するtechnology objectsの再起動を実行する。

STARTUP → HOLD

起動ルーチンのブレークポイントに達したときになります。

HOLD → STARTUP

technology objectsを使用する場合は不可能です。

RUN → HOLD

ブレークポイントに到達した。

HOLD → RUN

technology objectsを使用する場合は不可能です。

HOLD → STOP

スイッチ/ディスプレイの操作、またはプログラミング装置からSTOPに設定します。

Positioning axis technology object?

位置決め軸technology object?は、エンコーダ設定を考慮して位置設定値を計算し、対応する速度設定値をドライブに出力します。

位置制御モードでは、位置決め軸のすべての動作は位置制御動作として行われる。アブソリュート位置決めでは、位置決め軸technology objectの物理的な位置がわかっていなければなりません。

各位置決め軸は、PROFIdrive テレグラ ム、アナログ設定値インターフェース、 PROFIdrive テレグラムによるエンコーダに よってドライブが割り当てられます。

エンコーダ値と定義された位置の関係は、機械的特性とエンコーダ設定のパラメータ割り当て、および原点復帰動作によって確立されます。

また、technology objectは、原点復帰状態でなくても、位置関係のない動きや、相対的な位置の動きを行うことができる。

Implementation

今回の記事の流れはWITTENSIEN側のDRIVE設定→TIA側のハードウェア構成→PROFINET設定→Technology Object構築→プログラム作成になります。

WITTENSTEIN Side

最初にWITTENSTEIN側を構築します。

ソフトウェア・バージョン

MotionGUI2ツールから現在のServo DriveのFirmwareを確認できます。今回の記事では03.02.00です。

古いMotionGUI2でも新しいFirmwareのDriveの設定も可能ですが、最新VersionをDownloadして使用しましょう。

モーターギア

今回記事で使用するdynamic motorのGear比を確認したいので、Unitsをクリックし>Unit perspectiveの基本設定はMotor/Input Sideになっています。

Drop-listからShaft/Output sideを選択します。

Motor gear ratioは12になっていることを確認できます。それはMotor Gear比になります。

同じくGear比はMotor項目からも確認できます。

Gear Ratioは固定で12であることがわかります。

PROFIdrive 設定

最後はPROFIdriveの設定を確認しまよう。

その中で調整するのはLife Sign Monitoringの回数ですね。実際のネットワーク状態に合わせて設定しましょう。

Siemens Side

次はシーメンスS71200 G2側を構築します。

GSDMLファイルのインストール

Options>Manage general Station description files(GSD)をクリックします。

GSDMLの管理画面が表示され、…ボタンをクリックします。

先程DownloadされたGSDML Folderを選びましょう。

Done!

ハードウェア構成

WITTENSEINサーボモータの追加

Catalogからsimco Drive2を追加します。

Done!

Profinet ネットワークの割り当て

先ほど追加したSERVO MOTORにある”Not Assigned”を選び、S71200G2と同じのPROFINETネットワークに割り付けます。

Done!

IPアドレスの設定

下図のボタンをクリックすれば、各デバイスのIPアドレスが表示され、アプリケーションに合わせてIPアドレスを設定しましょう。

IRTネットワークの設定

WITTENSEINサーボモータをクリックし、PROFINET>Advanced options>Real time settings>Synchronizationを選び、RT classをIRTに設定してください。

G71200-G2のPROFINET>Advanced options>Synchronizationに自動的にSync masterに変わります。

トポロジーの設定

PROFINET IRTネットワークを構築するには、各IRTデバイスの物理配線を設定する必要があります。ここでTopology Viewをクリックします。

こちらはTopology viewになります。

各IRTデバイスを実際の物理配線に合わせて設定しましょう。

Telegram設定

WITTENSEINサーボモータの通信Telegramを設定します。Default上でServo Driveの通信ModuleはTelegram1に設定されています。

Telegram1を右クリック>DeleteでDefaultのTelegram設定を削除します。

次はCatalogからTelegram105を追加します。

Done!

Realtime Settings-Update Time

WITTENSEINサーボモータを選び、Advanced options>Real time settings>Update timeを実際のネットワーク状態に合わせて調整してください。

Watchdog time

Watchdog timeも実際のネットワーク状態に合わせて調整してください。

Assign device name

WITTENSEINサーボモータを右クリック>Assign device nameで実機のPROFINETデバイス名を設定しましょう。

Safety Program Cycle Time

Safety プログラムを使用する場合は、Cycle time・Warn Cycle time・Max Cycle timeを調整してください。

Configure MC_Servo

次は先程追加したTelegram105のPropertiesを開きます。

次はWITTENSEINサーボモータノIOAddress>InputにあるOBをMC_Servoに設定しましょう。

Done!

また、IOAddress>OutputにあるOBをMC_Servoに設定しましょう。

また、MC_Servo自体のサイクルタイムにも設定可能です。

Cycle timeを開き>Factorをアプリケーションに合わせて設定しましょう。

Insert Technology Object

今度はTechnology Objectを追加するため、Technology Objects>Add new objectで新規Objectを追加します。

今回記事で使用するTO_PositioningAxis(位置決め軸)を選び>OKでTechnology Objectsを追加しましょう。

Done!

Configure Axis

先ほど追加した位置決め軸を設定します。

Hardware interface-Drive

Drive項目を開きます。

Driveの項目のとなりにある…ボタンをクリックします。

先ほど追加したWITTENSEINサーボモータを選択します。

Done!

Hardware interface- Encoder

Encoderを選び>Encoder1>Encoder Typeを実機のエンコーダータイプに合わせて設定しましょう。

Hardware interface-Data exchange with the drive

Data exchange with the driveの項目でReferenceとMax Speedをアプリケーションに合わせて行きましょう。

- reference speedはこの軸の基準速度(100%として扱う速度)

- Maximum speedは実際の使用上の最大速度の上限

Hardware interface-Data exchange with encoder

エンコーダパラメータをエンコーダ設定からCPUに転送する場合は、チェックボックスを選択します。 エンコーダパラメータは、 テクノロジオブジェクトの(再)初期化、 エンコーダと CPU の(再)起動後、 バスから転送されます。 また、エンコーダタイプは、軸のコンフィギュレーションとドライブのコンフィギュレーションが同じでなければなりません。

注意するのはエンコーダパラメータの自動転送は、製品バージョン A16 の PROFIdrive エンコーダでのみ可能です。 このためには、”Encoder” を設定ウィンドウのデータ接続として選択する必要があります。また、SINAMICSドライブでエンコーダを使用するには、製品バージョン> V4.xが必要です。

Extend parameters-Mechanics-Drive

こちらは負荷ギヤのギヤ比は、モーター回転数と負荷回転数の比で規定される。また、”Leadscrew pitch”が1回転するときに負荷が移動する距離を設定する。

- Number of motor revolutions モーター側の回転数:ここではモーターが12回転する

- Number of load revolutions 上記12回転でリードスクリューが100回転する設定

Extend parameters-Mechanics-Encoder

このフィールドで、モーター1回転の負荷距離を設定する。負荷ギヤのギヤ比は、モータ回転数と負荷回転数の比で規定される。

- Number of motor revolutions モーターが6553回転する間に

- Number of encoder revolutionsエンコーダが65536カウントする

プログラム

次はプログラムを作成します。

dbData

WITTENSEINサーボモータのDBはモーション制御用の軸セットポイント(AxisSetPoint)配列として機能しています。それにより、パラメータを1つの配列で扱うため、コードやブロック間の受け渡しがシンプルなプログラムになります。

fbAxis

次はWITTENSEINサーボモータを制御するFBを作成します。

Interface

こちらはfbAxisのインタフェースで、Technology Objectと加減速などの変数をIOパラメータとして渡すことにより、FBの汎用化になり、1軸のサーボモーション制御を統合的に扱う再利用可能なモジュールです。

Network1

こちらはTechnology ObjectのServo ON信号・インタロック・リセット信号になります。

Network4

こちらはTechnology ObjectのJog Fw/Bwインタロックとコマンド発行のプログラムです。

Network5

このブロックは、軸(Axis)にサーボ電源(電力)を供給するための命令です。これにより、指定した軸が動作可能な状態になります。このブロックは、軸に電源を入れる最初のステップです。通常、MC_MOVE や MC_HOME など他のモーション命令の前に必ず実行されます。

Network6

これは「ジョグ運転(Jog Operation)」を行う命令ブロックで、一定の速度で前進・後退させるような用途に使われます。

Network7

これは、モーション制御軸のエラー状態をリセットする命令ブロックです。

Network8

このブロックは、軸をホーム(原点)位置に移動させ、以降の動作の基準とする処理を行います。

Network9

このブロックは、実行中のモーション(移動)を減速して停止させます。

Network10

MC_HALT は「即時停止(Halt)」を実行する命令です。

MC_STOPよりも緊急度が高く、現在の位置で強制的に速度をゼロに近づけて停止しますが、モーション制御上の「ターゲット位置」などは維持されます。

Network11

これは、指定された絶対座標へ軸を移動させる命令ブロックです。

Network12

この命令は、現在位置からの相対距離で軸を移動させる命令ブロックです。

Network13

これは、軸(#ioToPosition)の StatusDrive.InOperation ステータスを #xDriveOK というBOOL変数に代入しているシンプルの/代入処理です。

Network14

こちらは複数のモーションブロックの Busy フラグを集約し、そのうち 1つでも TRUE であれば xBusy を TRUE に設定します。また、>=1 演算ブロックは、入力信号のうち1つ以上がTRUEかを判定するOR条件です。

Network15

こちらは複数の Done フラグ(処理完了)を集約し、そのうち いずれかが TRUE なら xDone = TRUE に設定します。こちらも >=1 による OR条件の集約です。

fb1

b1(FB3)関数ブロックの宣言部になります。

Network 1:SWITCH #iStep

ステップ番号(#iStep)に応じて、Case0〜Case30へジャンプします。

Case0(Network 2): 開始条件

%M100.7 (mStart) が ON かつ _axis1.xDriveOK が TRUE → 上昇エッジ検出 (R_TRIG)します。またiStep を 1 に進めて %M100.7 をリセット(1回限りの起動)。

Case1(Network 3)

インターロックチェック → MC_POWER 有効化

DriveOK が TRUE かつ %M100.4 (mInterlock) に TRUE → %M100.0 (mEnable) をセットし、またiStep = 10にセットします。

Case10(Network 4): 絶対位置移動

AxisSetPoint[0] = 300.0(位置)

AxisSetPoint[1] = 300.0(速度)

%M100.5 (mMoveAbs) をセット → fbAxis で MC_MOVEABSOLUTE が実行される

終了後に iStep = 20 に進み %M100.5 をリセット

Case20(Network 5): 相対移動(マイナス方向)

AxisSetPoint[0] = 300.0, AxisSetPoint[1] = -300.0で、%M100.6 (mMoveRel) をセット → fbAxis で MC_MOVERELATIVEします。そして終了後に iStep = 30、mMoveRel リセット

Case30(Network 6): タイマーによる一時停止

TON タイマーで 1.5秒停止し、停止後に iStep = 10 に戻します(ループ再開)。

Network 7

FB2では、これまでの構成で見てきたように MC_POWER, MC_MOVEABS, MC_MOVEREL などが1つに集約されており、FB3からの各メモリビット(%M100.x)をトリガーとしてモーション制御が実行されています。

OB1 からの呼び出し

OB1内で fb1(FB3)が呼び出され、軸制御ステップシーケンスが常にサイクル実行されています。

結果

Done!PN/IE_1(G2_PLC_1) と DP-NORM(simco2) は、緑線で接続されており、通信経路は確立されていることを示しています(通常、緑線は正常接続)。

こちらの動画で動作確認できます。